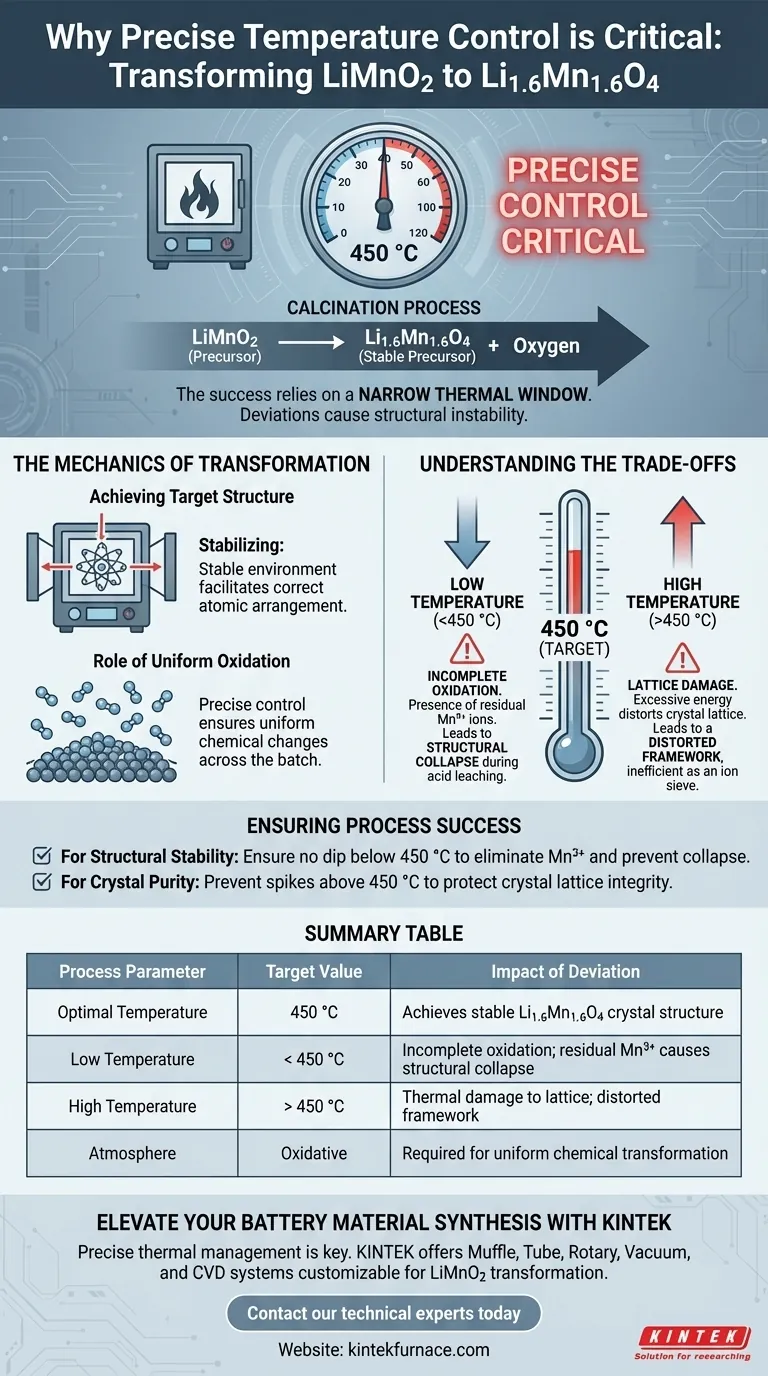

O controle preciso da temperatura em exatamente 450 °C é o fator determinante para converter com sucesso o LiMnO2 em um precursor estável de peneira de íons de lítio. Essa precisão térmica garante a oxidação completa necessária para formar a estrutura cristalina alvo de Li1.6Mn1.6O4, evitando defeitos que fariam o material falhar em estágios posteriores de processamento.

O sucesso dessa transformação depende inteiramente da manutenção de uma janela térmica estreita. Desvios resultam em oxidação incompleta ou danos à rede, tornando o produto final estruturalmente instável para a lixiviação ácida subsequente.

A Mecânica da Transformação

Alcançando a Estrutura Alvo

O objetivo principal do processo de calcinação é transformar LiMnO2 em Li1.6Mn1.6O4.

Essa estequiometria específica não é alcançada por aquecimento aleatório; requer um ambiente estável para facilitar o arranjo atômico correto. O forno atua como estabilizador, garantindo que o material atinja o estado preciso necessário para aplicações de alto desempenho.

O Papel da Oxidação Uniforme

Durante a calcinação oxidativa, o oxigênio deve interagir uniformemente com o material precursor.

Flutuações de temperatura podem criar taxas de reação desiguais em todo o lote. O controle preciso garante que todo o lote passe pelas mesmas mudanças químicas simultaneamente, levando a um produto consistente e repetível.

Entendendo os Compromissos: A Janela Térmica

Desvios da temperatura alvo de 450 °C resultam em dois modos distintos de falha. Compreender esses riscos é essencial para otimizar os parâmetros do forno.

O Risco de Subaquecimento (Baixa Temperatura)

Se a temperatura do forno cair abaixo da faixa ideal, a oxidação será incompleta.

A consequência química imediata é a presença de íons residuais de Mn3+. Embora isso possa parecer insignificante, é catastrófico para a próxima etapa da produção.

Quando o material passa por lixiviação ácida, esses íons residuais causam o colapso estrutural do material. O precursor efetivamente se desintegra no nível molecular, arruinando a peneira de íons de lítio.

O Risco de Superaquecimento (Alta Temperatura)

Exceder a meta de 450 °C é igualmente prejudicial, embora o mecanismo de falha seja diferente.

O calor excessivo fornece energia demais ao sistema, levando a danos na rede cristalina alvo. Em vez de uma estrutura estável, obtém-se uma estrutura distorcida que não pode funcionar eficientemente como uma peneira de íons.

Garantindo o Sucesso do Processo

Se seu objetivo principal é a Estabilidade Estrutural:

- Certifique-se de que o forno não caia abaixo de 450 °C para eliminar íons residuais de Mn3+ e evitar o colapso durante a lixiviação ácida.

Se seu objetivo principal é a Pureza Cristalina:

- Evite picos de temperatura acima de 450 °C para proteger a integridade da rede cristalina contra danos térmicos.

Ao manter rigorosamente esse equilíbrio térmico, você garante a geração de um precursor uniforme e de alto desempenho, capaz de suportar o processamento posterior.

Tabela Resumo:

| Parâmetro do Processo | Valor Alvo | Impacto do Desvio |

|---|---|---|

| Temperatura Ótima | 450 °C | Alcança estrutura cristalina estável de Li1.6Mn1.6O4 |

| Baixa Temperatura | < 450 °C | Oxidação incompleta; Mn3+ residual causa colapso estrutural |

| Alta Temperatura | > 450 °C | Danos térmicos à rede cristalina; estrutura distorcida |

| Atmosfera | Oxidativa | Necessária para transformação química uniforme |

Eleve sua Síntese de Materiais de Bateria com a KINTEK

O gerenciamento térmico preciso é a diferença entre uma peneira de íons de lítio de alto desempenho e falha estrutural. Na KINTEK, entendemos que manter um ambiente rigoroso de 450 °C requer equipamentos superiores.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para atender aos perfis térmicos exigentes necessários para a transformação de LiMnO2. Nossos fornos de laboratório de alta temperatura fornecem a uniformidade e a estabilidade necessárias para evitar danos à rede e garantir a oxidação completa.

Pronto para otimizar seu processo de calcinação? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno perfeita para suas necessidades exclusivas de pesquisa e produção.

Guia Visual

Referências

- Jing Zhu, Run-Min Yao. Synthesis of Porous Lithium Ion Sieve with High Purity for Li+ Adsorption. DOI: 10.3390/ma18102373

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um reator solvotérmico contribui para a síntese de nanofios de prata? Crescimento de Precisão para AgNWs de Alta Razão de Aspecto

- Por que o pré-aquecimento preciso em um forno industrial é necessário para o RAP? Garanta Caracterização e Reciclagem Precisas

- Quais são as principais vantagens técnicas de usar SPS para cerâmicas de Dборreto de Titânio? Alcançar Alta Densidade e Grãos Finos

- Como o aquecimento e a agitação apoiam a síntese química? Otimizar a cinética e a termodinâmica da reação

- Qual é a necessidade de usar um forno de secagem a vácuo de laboratório para Fe2-N6 sintetizado? Preserve Suas Nanoestruturas.

- Que tipos de laboratórios se beneficiam mais dos fornos industriais de bancada? Maximizando o Espaço e a Eficiência no Seu Laboratório

- O que é revenimento e quando é usado? Otimizar a Tenacidade e Durabilidade do Metal

- Qual é o objetivo técnico de realizar a oxidação térmica a 625 °C? Domínio da Precisão do Óxido de Túnel SiOx