A Sinterização por Plasma de Faísca (SPS) transforma fundamentalmente a fabricação de Dборreto de Titânio utilizando correntes elétricas pulsadas para gerar calor interno diretamente dentro do molde de grafite e da própria amostra. Este mecanismo facilita taxas de aquecimento de várias centenas de graus por minuto, permitindo a purificação das superfícies do pó e a densificação completa do material em questão de minutos, em vez de horas.

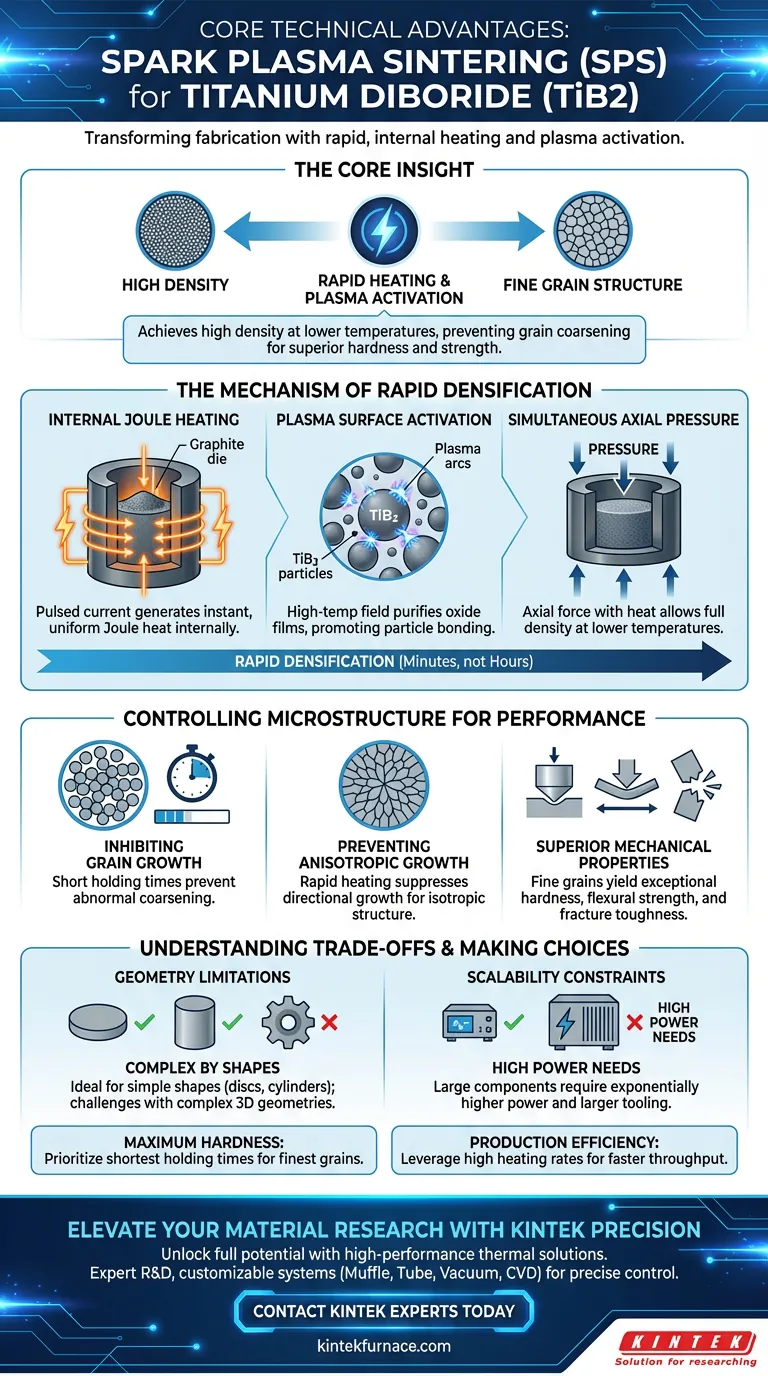

A Ideia Central O SPS resolve o principal desafio da sinterização de Dборreto de Titânio: o equilíbrio entre densidade e estrutura de grãos. Ao utilizar aquecimento rápido e ativação por plasma, o SPS atinge alta densidade em temperaturas mais baixas sem permitir que a estrutura de grãos se torne grosseira, resultando em dureza e resistência mecânica superiores em comparação com a prensagem a quente tradicional.

O Mecanismo de Densificação Rápida

Aquecimento Joule Interno

Ao contrário dos fornos tradicionais que dependem de elementos de aquecimento externos, o SPS passa pulsos de alta corrente diretamente através do molde de grafite e do pó cerâmico.

Isso gera calor Joule internamente, garantindo que a energia seja entregue instantânea e uniformemente ao material.

Ativação de Superfície por Plasma

O campo de alta temperatura criado pela corrente pulsada fornece uma vantagem química crítica: purifica o filme de óxido nas superfícies do pó.

Esta "ativação por plasma" limpa as fronteiras de grão, o que promove uma melhor ligação entre as partículas e acelera o processo de densificação.

Pressão Axial Simultânea

Enquanto a corrente aquece o material, o sistema aplica pressão axial sincronizada.

Esta combinação de energia térmica e mecânica permite que o material atinja densidade total em temperaturas significativamente mais baixas do que os métodos convencionais exigem.

Controlando a Microestrutura para o Desempenho

Inibindo o Crescimento de Grãos

A vantagem técnica definidora do SPS é a velocidade de processamento. Como os tempos de permanência são extremamente curtos, o material não é exposto ao calor alto por tempo suficiente para que os grãos se fundam e cresçam.

Isso inibe significativamente o engrossamento anormal dos grãos de Dборreto de Titânio, preservando uma microestrutura fina.

Prevenindo o Crescimento Anisotrópico

O Dборreto de Titânio tem uma tendência ao crescimento anisotrópico (crescimento em direções específicas) durante ciclos de aquecimento longos.

As rápidas taxas de aquecimento do SPS suprimem esse comportamento, garantindo uma estrutura de grão mais uniforme e isotrópica.

Propriedades Mecânicas Superiores

A preservação de grãos finos se traduz diretamente em desempenho mecânico.

Como a microestrutura permanece fina e densa, o componente final exibe dureza excepcional, resistência à flexão aprimorada e maior tenacidade à fratura.

Entendendo as Compensações

Limitações Geométricas

O SPS geralmente utiliza pressão uniaxial dentro de uma matriz de grafite.

Isso torna o processo ideal para formas simples como discos ou cilindros, mas apresenta desafios significativos para a fabricação de geometrias 3D complexas e não simétricas.

Restrições de Escalabilidade

A necessidade de passar alta corrente pela matriz cria limitações de tamanho.

A fabricação de componentes muito grandes requer fontes de alimentação exponencialmente mais altas e ferramentas maiores, tornando a escalabilidade mais difícil em comparação com a sinterização sem pressão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor da Sinterização por Plasma de Faísca para sua aplicação específica, considere estas prioridades estratégicas:

- Se o seu foco principal é Dureza Máxima: Priorize os tempos de permanência mais curtos possíveis para manter o tamanho de grão mais fino possível, pois este é o principal impulsionador da resistência mecânica.

- Se o seu foco principal é Eficiência de Produção: Aproveite as altas taxas de aquecimento para reduzir os tempos totais de ciclo para minutos, aumentando significativamente a produtividade em comparação com a prensagem a quente.

O SPS não é apenas um aquecedor mais rápido; é uma ferramenta de controle microestrutural que permite contornar o compromisso tradicional entre velocidade de processamento e qualidade do material.

Tabela Resumo:

| Característica | Vantagem Técnica | Impacto no Desempenho |

|---|---|---|

| Aquecimento Joule Interno | Corrente pulsada direta através do molde/amostra | Densificação rápida em minutos, não horas |

| Ativação por Plasma | Purifica o filme de óxido nas superfícies do pó | Melhora a ligação entre partículas e a pureza das fronteiras de grão |

| Processamento Rápido | Tempos de permanência extremamente curtos | Inibe o engrossamento de grãos para uma microestrutura mais fina |

| Energia Combinada | Energia térmica e pressão axial simultâneas | Atinge densidade total em temperaturas significativamente mais baixas |

| Controle de Microestrutura | Suprime o crescimento anisotrópico | Dureza excepcional e tenacidade à fratura aprimorada |

Eleve a Sua Pesquisa de Materiais com KINTEK Precision

Desbloqueie todo o potencial da sua fabricação de cerâmica com soluções térmicas de alto desempenho da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de pesquisa ou produção.

Se você está refinando compósitos de Dборreto de Titânio ou desenvolvendo materiais de próxima geração, nosso equipamento oferece o controle preciso necessário para contornar os compromissos tradicionais de processamento.

Pronto para otimizar a eficiência do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades específicas e encontrar o sistema de alta temperatura ideal para sua aplicação.

Guia Visual

Referências

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como as impurezas de magnésio influenciam a extração de lítio? Acelere a Produção com Nucleação Heterogênea

- Quais são as vantagens de processo de usar uma mistura de pó para siliciização? Garante uniformidade em geometrias complexas

- Quais são as vantagens técnicas de usar impregnação assistida por vácuo para compósitos 3D LIG/polímero? Aumento da Resistência

- Qual é a necessidade do revestimento de carbono para ânodos de silício? Engenharia de Durabilidade para Baterias de Alto Desempenho

- Qual é a função de um forno de laboratório na preparação de carvão ativado? Garanta a Estabilidade Superior do Material

- Qual papel a estabilidade térmica desempenha na avaliação de catalisadores? Garanta a Durabilidade Após a Síntese em Alta Temperatura

- Como o método de sinterização enterrada afeta o desempenho das cerâmicas BCZT? Otimize sua sinterização para obter a máxima piezoeletricidade

- Qual é o papel de um forno de circulação de ar quente controlado na determinação da composição química do iogurte seco?