O método de sinterização enterrada degrada significativamente o desempenho piezoelétrico das cerâmicas (Ba0.85Ca0.15)(Zr0.1Ti0.9)O3 (BCZT) quando comparado à sinterização exposta. Enquanto a sinterização padrão depende de altas temperaturas para densificar o material, enterrar a amostra em pó BCZT compacto cria um ambiente deficiente em oxigênio que altera fundamentalmente a química de defeitos do material, levando à redução da polarização e da capacidade piezoelétrica.

Conclusão Principal A sinterização enterrada atua como uma barreira à oxidação, aumentando artificialmente a concentração de vacâncias de oxigênio dentro da cerâmica. Isso resulta em um efeito de "endurecimento" que estabiliza o material, mas causa diretamente uma diminuição significativa no coeficiente piezoelétrico ($d_{33}$) e na intensidade da polarização.

O Mecanismo da Sinterização Enterrada

Limitação da Interação Atmosférica

No método de sinterização enterrada, as amostras de BCZT são completamente embutidas em pó BCZT compacto.

Essa barreira física isola as amostras da atmosfera ambiente dentro do forno.

Inibição da Oxidação

A principal consequência desse isolamento é a inibição do processo de oxidação.

Ao contrário da sinterização exposta, onde o material interage livremente com o ar, as amostras enterradas são privadas do oxigênio necessário para manter a estequiometria ideal durante a fase de alta temperatura.

Impacto na Química de Defeitos

Aumento das Vacâncias de Oxigênio

Como o processo de oxidação é inibido, o equilíbrio químico da cerâmica muda.

Esse ambiente promove uma maior concentração de vacâncias de oxigênio dentro da rede cristalina.

A Consequência dos Defeitos

Essas vacâncias não são benignas; elas atuam como defeitos que alteram a forma como o material responde a campos elétricos.

Altas concentrações de vacâncias de oxigênio são a causa raiz das mudanças de desempenho observadas em amostras enterradas.

Resultados de Desempenho: O Efeito de "Endurecimento"

Redução do Coeficiente Piezoelétrico ($d_{33}$)

A desvantagem mais crítica do método enterrado para BCZT é uma diminuição significativa no coeficiente piezoelétrico ($d_{33}$).

Para aplicações que exigem alta sensibilidade ou forte acoplamento eletromecânico, a sinterização enterrada é prejudicial.

Menor Intensidade de Polarização

As vacâncias de oxigênio provavelmente prendem as paredes de domínio, restringindo seu movimento.

Essa restrição se manifesta como uma menor intensidade de polarização, tornando o material menos responsivo a campos elétricos externos em comparação com amostras sinterizadas expostas.

Endurecimento do Material

A combinação de aumento de vacâncias de oxigênio e redução da mobilidade de domínio resulta no "endurecimento do material".

Embora os dielétricos "duros" possam ter perdas menores, neste contexto específico, o endurecimento ocorre à custa das propriedades funcionais primárias do material (piezoeletricidade).

Compreendendo os Compromissos

Cinética vs. Química

A sinterização padrão requer temperaturas entre 1300°C e 1500°C para garantir o crescimento adequado dos grãos e a eliminação de poros.

No entanto, mesmo que o forno forneça condições cinéticas perfeitas e uniformidade de temperatura, a atmosfera química dita o desempenho final.

O Custo do Isolamento

A sinterização enterrada pode parecer uma medida protetora, mas introduz um déficit químico.

Ao impedir que o material "respire" (oxide), você troca a potencial proteção superficial por uma perda significativa de desempenho funcional.

Fazendo a Escolha Certa para Seu Objetivo

Com base no impacto das vacâncias de oxigênio no desempenho do BCZT, aqui está como você deve abordar sua estratégia de sinterização:

- Se seu foco principal é maximizar a piezoeletricidade ($d_{33}$): Evite a sinterização enterrada; use a sinterização exposta para garantir a oxidação completa e minimizar as vacâncias de oxigênio.

- Se seu foco principal é o endurecimento do material: A sinterização enterrada pode ser utilizada para introduzir intencionalmente vacâncias de oxigênio, embora você deva aceitar o compromisso de menor polarização.

Para alcançar o desempenho piezoelétrico máximo em cerâmicas BCZT, você deve priorizar um ambiente de sinterização rico em oxigênio em detrimento do isolamento fornecido pelo embutimento em pó.

Tabela Resumo:

| Recurso | Sinterização Exposta (Recomendado) | Sinterização Enterrada (Deficiente) |

|---|---|---|

| Acesso ao Oxigênio | Alto (Atmosfera aberta) | Baixo (Oxidação inibida) |

| Vacâncias de Oxigênio | Baixo (Estequiometria ideal) | Alto (Propenso a defeitos) |

| Coeficiente $d_{33}$ | Superior (Alta sensibilidade) | Diminuição significativa |

| Polarização | Alta intensidade | Reduzida (Fixação de domínio) |

| Estado do Material | Propriedades funcionais otimizadas | "Endurecido" (Menor desempenho) |

Desbloqueie o Processamento de Cerâmica de Alto Desempenho com a KINTEK

Não deixe que atmosferas de sinterização inadequadas comprometam a qualidade de sua cerâmica BCZT. Na KINTEK, entendemos que o controle preciso da atmosfera é tão crítico quanto a uniformidade da temperatura.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de fornos de alta temperatura de laboratório, incluindo:

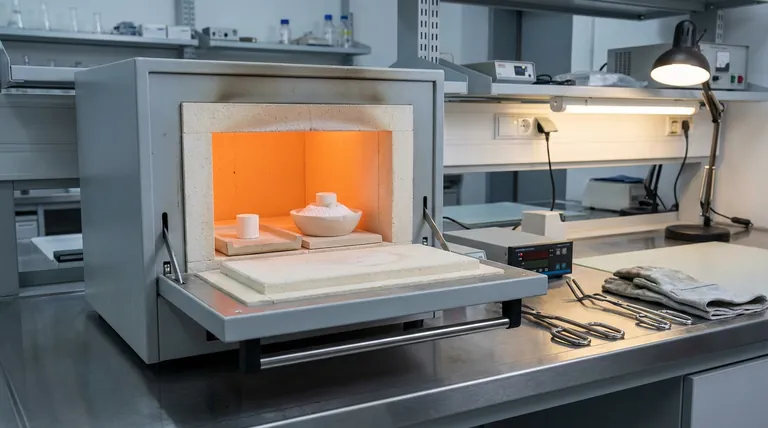

- Fornos Mufla para sinterização exposta padrão.

- Sistemas de Vácuo e CVD para manipulação precisa da atmosfera.

- Fornos Tubulares e Rotativos para processamento térmico versátil.

- Sistemas Personalizáveis adaptados às suas necessidades exclusivas de pesquisa ou produção.

Garanta que seus materiais atinjam seu potencial piezoelétrico máximo com nossas soluções térmicas líderes do setor. Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para seu laboratório.

Referências

- Zihe Li, Chris Bowen. Porous Structure Enhances the Longitudinal Piezoelectric Coefficient and Electromechanical Coupling Coefficient of Lead‐Free (Ba<sub>0.85</sub>Ca<sub>0.15</sub>)(Zr<sub>0.1</sub>Ti<sub>0.9</sub>)O<sub>3</sub>. DOI: 10.1002/advs.202406255

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a função do recurso de resfriamento lento em um forno para Li2.7Sc0.1Sb? Domine a Qualidade de Cristal Único

- Como a Combustão Aprimorada com Oxigênio (OEC) melhora a eficiência térmica do forno? Aumente a Economia de Energia e a Recuperação de Calor

- Como funciona um forno de várias velocidades? Alcance Conforto e Eficiência Máximos

- Por que manter o controle de argônio e oxigênio na LMD de titânio? Garanta a pureza máxima para seus componentes de alto desempenho

- Quais condições necessárias um forno de secagem a vácuo fornece para geopolímeros? Otimize seu processo de cura e moldagem

- Como o fluxo de oxigênio a 2 a 8 SLPM regula a qualidade do revestimento PS-PVD? Integridade Mestra da Barreira Térmica

- Qual é a importância da vedação dinâmica em um forno de crescimento de cristais de InP? Garanta integridade de pressão e controle de movimento

- Qual é o papel central de um sistema de sputtering de magnetron na PVD de CrSiN-Y? Desbloqueie a Precisão de Revestimento de Alto Desempenho