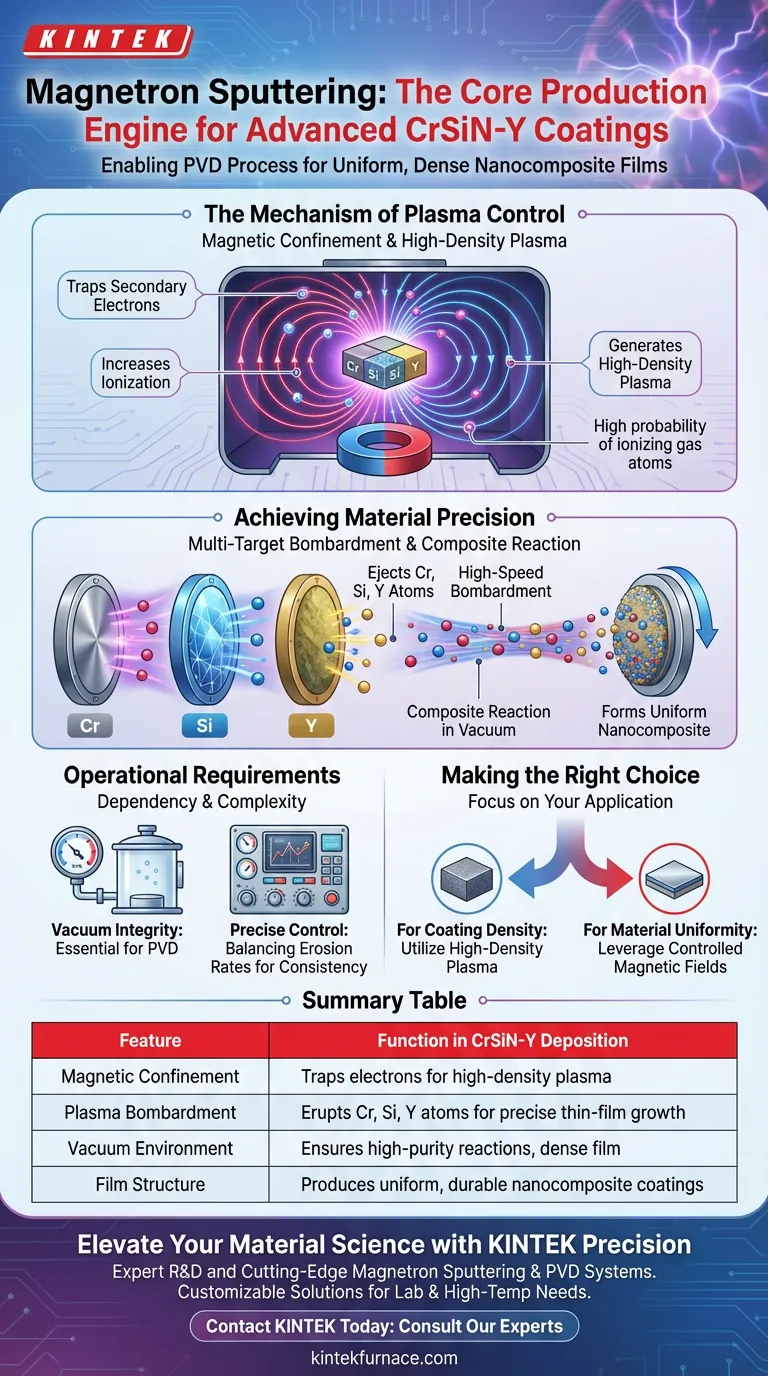

O sistema de sputtering de magnetron serve como o principal motor de produção para a criação de revestimentos avançados de CrSiN-Y. Ele opera utilizando campos magnéticos estritamente controlados para confinar elétrons secundários, gerando assim o plasma de alta densidade necessário para bombardear alvos de cromo, silício e ítrio para deposição precisa de filmes finos.

Ao permitir o bombardeio em alta velocidade de múltiplos alvos metálicos em vácuo, este sistema facilita a reação composta necessária para construir filmes com composição uniforme, organização densa e uma estrutura especializada de nanocompósito.

O Mecanismo de Controle de Plasma

Para entender a qualidade dos revestimentos de CrSiN-Y, você deve primeiro entender como o sistema de sputtering de magnetron gerencia energia e matéria.

Confinamento Magnético de Elétrons

O principal diferencial deste sistema é o uso de campos magnéticos controlados.

Esses campos são projetados para prender e confinar elétrons secundários perto da superfície do alvo.

Geração de Plasma de Alta Densidade

Ao confinar esses elétrons, o sistema aumenta significativamente a probabilidade de ionizar átomos de gás.

Este processo cria um plasma de alta densidade, que é o meio fundamental usado para erodir os alvos de material.

Alcançando Precisão de Material

O sistema atua como um mecanismo de transferência de alta precisão, movendo átomos de uma fonte sólida para o substrato com características estruturais específicas.

Bombardeio de Múltiplos Alvos

O plasma de alta densidade bombardeia alvos específicos compostos de cromo (Cr), silício (Si) e ítrio (Y).

Este bombardeio ejeta átomos de metal dos alvos em altas velocidades, iniciando o processo de deposição.

Reação Composta em Vácuo

A formação real do revestimento de CrSiN-Y ocorre através de uma reação composta em um ambiente de vácuo.

Como o processo ocorre em vácuo, minimiza a contaminação e permite a viagem desobstruída de átomos pulverizados.

Formação de Estruturas de Nanocompósito

O resultado desta deposição controlada e em alta velocidade é um filme fino funcional.

Este filme é caracterizado por uma composição uniforme e organização densa, formando finalmente uma estrutura robusta de nanocompósito no substrato.

Requisitos e Considerações Operacionais

Embora o sistema de sputtering de magnetron ofereça alta precisão, a descrição de sua operação implica requisitos operacionais específicos que devem ser gerenciados.

Dependência da Integridade do Vácuo

O processo depende inteiramente de um ambiente de vácuo para facilitar a reação composta.

Isso implica que a qualidade do revestimento final está diretamente ligada à capacidade do sistema de manter e monitorar condições de baixa pressão.

Complexidade do Controle

Alcançar uma "composição uniforme" a partir de múltiplos alvos (Cr, Si, Y) requer controle preciso de sputtering.

Equilibrar as taxas de erosão de três materiais diferentes para criar uma estrutura de nanocompósito consistente exige um gerenciamento rigoroso do processo.

Fazendo a Escolha Certa para Sua Aplicação

O sistema de sputtering de magnetron não é apenas uma ferramenta; é um instrumento de precisão para sintetizar materiais complexos.

- Se o seu foco principal é a densidade do revestimento: Confie na capacidade deste sistema de gerar plasma de alta densidade, que se correlaciona diretamente com a organização densa do filme final.

- Se o seu foco principal é a uniformidade do material: Aproveite os campos magnéticos controlados para garantir taxas de sputtering estáveis nos alvos de Cr, Si e ítrio.

Dominar os parâmetros de confinamento magnético deste sistema é a chave para desbloquear todo o potencial dos revestimentos de nanocompósito CrSiN-Y.

Tabela Resumo:

| Característica | Função na Deposição de CrSiN-Y |

|---|---|

| Confinamento Magnético | Prende elétrons secundários para gerar plasma de alta densidade. |

| Bombardeio de Plasma | Ejeta átomos de Cr, Si e Y dos alvos para crescimento preciso de filmes finos. |

| Ambiente de Vácuo | Garante reações compostas de alta pureza e organização densa do filme. |

| Estrutura do Filme | Produz revestimentos de nanocompósito uniformes e de alta densidade com durabilidade superior. |

Eleve Sua Ciência de Materiais com a Precisão KINTEK

Revestimentos de CrSiN-Y de alto desempenho exigem controle incomparável sobre a integridade do vácuo e a densidade do plasma. Na KINTEK, capacitamos pesquisadores e fabricantes industriais com sistemas de ponta de Sputtering de Magnetron e PVD adaptados para a fabricação complexa de nanocompósitos.

Apoiados por P&D especializada e fabricação de classe mundial, nossa linha personalizável inclui sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD projetados para atender às suas necessidades exclusivas de laboratório e fornos de alta temperatura.

Pronto para alcançar uniformidade superior de revestimento e organização densa de material?

Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas

Guia Visual

Referências

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Como um reator de leito fixo e um forno elétrico garantem a precisão na avaliação da oxidação catalítica de isótopos de hidrogênio?

- Como os fornos industriais de tratamento térmico garantem a estabilidade do aço mola 55Si2? Otimize o seu Processo de Revenimento

- Qual papel químico o ácido fosfórico (H3PO4) desempenha na ativação da biomassa? Domine a Transformação de Materiais de Carbono

- Qual é a importância da calcinação a 200 °C para Fe3O4/biochar? Aprimorando a Estabilidade e a Recuperação Magnética

- Qual é o papel de uma extremidade sólida resfriada a água? Domine os Gradientes Térmicos na Solidificação Direcional

- Qual é a função da fonte de nitrogênio na pirólise da biomassa? Otimizar o Rendimento de Bio-óleo e Garantir a Segurança do Processo

- Como o processo de sinterização aprimora as cerâmicas convencionais com Alumina? Aumente a Resistência e o Isolamento

- Qual é o propósito de manter um ambiente de 70°C em experimentos com Li-NASICON? Acelere sua pesquisa de baterias