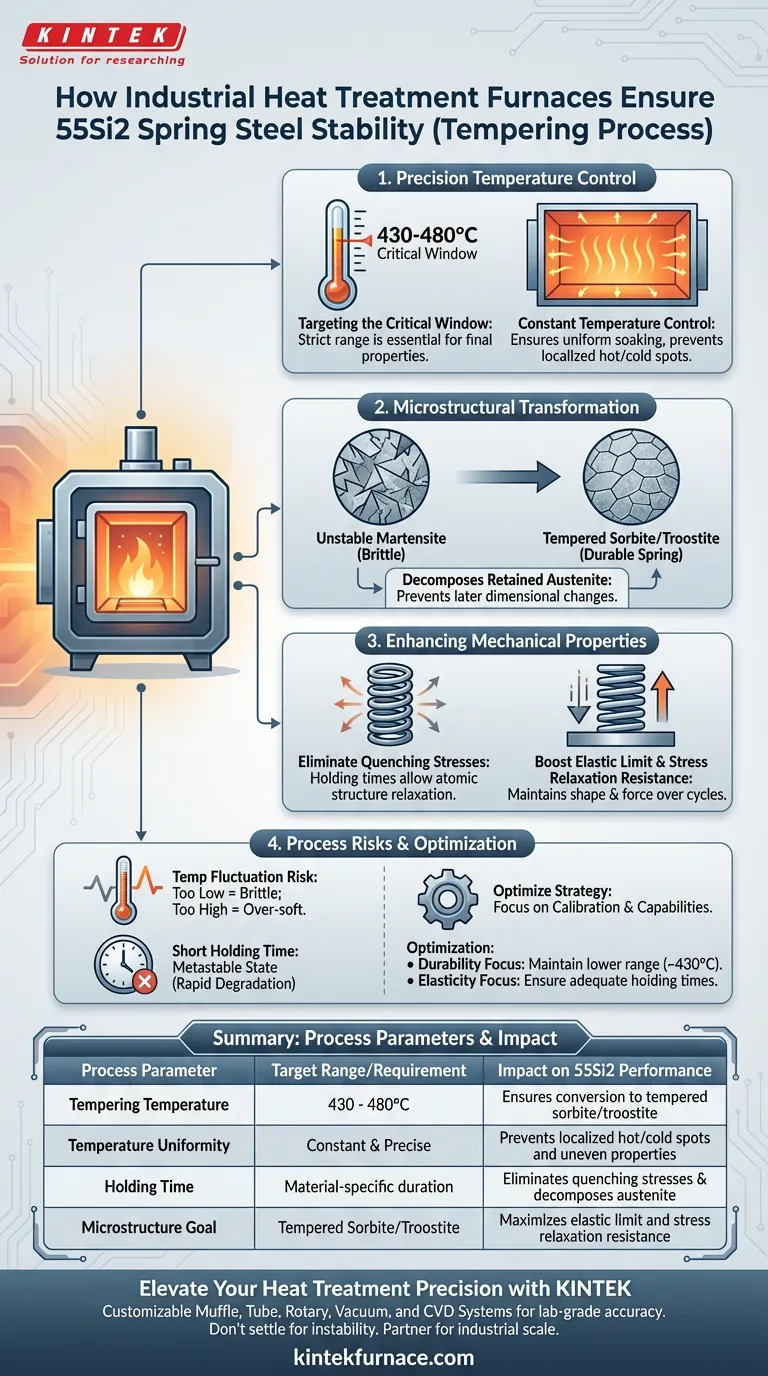

A regulação térmica de precisão é o principal motor da estabilidade do material. Fornos industriais de tratamento térmico garantem o desempenho do aço mola 55Si2 mantendo uma faixa de temperatura constante rigorosa de 430-480°C combinada com tempos de permanência específicos. Este ambiente controlado é essencial para converter microestruturas instáveis em formas estáveis, eliminando assim tensões internas e definindo as propriedades mecânicas necessárias para molas de alto desempenho.

Ao facilitar a transformação precisa de martensita quebradiça em sorbite ou troostite revenidas, o forno atua como uma câmara de estabilização que determina diretamente o limite elástico da mola e a resistência ao relaxamento de tensões.

O Papel do Controle Preciso de Temperatura

Visando a Janela Crítica

Para o aço mola 55Si2, o forno deve manter uma temperatura especificamente entre 430-480°C.

Operar fora desta faixa estreita compromete as propriedades finais do material. A capacidade do equipamento de manter esta janela sem flutuações é a primeira linha de defesa contra a instabilidade do material.

Garantindo a Imersão Uniforme

Além de simplesmente atingir a temperatura, o forno fornece controle constante de temperatura.

Esta consistência garante que cada parte do lote receba a mesma energia térmica. Evita pontos quentes ou frios localizados que poderiam levar a propriedades mecânicas desiguais em toda a mola.

Impulsionando a Transformação Microestrutural

Convertendo Fases Instáveis

A função principal do processo de revenimento é transformar a martensita instável.

Através do aquecimento controlado, o forno converte esta estrutura quebradiça em sorbite ou troostite revenida. Esta transformação é o mecanismo fundamental que cria uma mola utilizável e durável.

Gerenciando a Austenita Retida

O ambiente do forno promove a decomposição da austenita retida.

Este é um passo crítico para a estabilidade. Se a austenita retida não for adequadamente decomposta, ela pode se transformar posteriormente durante o uso, levando a alterações dimensionais ou falha inesperada.

Melhorando as Propriedades Mecânicas

Eliminando Tensões de Têmpera

Antes do revenimento, o aço contém tensões internas significativas do processo de endurecimento.

Os "tempos de permanência necessários" fornecidos pelo forno permitem que a estrutura atômica relaxe. Isso efetivamente elimina tensões internas de têmpera que, de outra forma, causariam rachaduras ou fadiga prematura.

Aumentando a Elasticidade e Resistência

O objetivo final deste ciclo térmico é melhorar o limite elástico.

Simultaneamente, o processo melhora a resistência ao relaxamento de tensões. Isso garante que a mola mantenha sua forma e força de saída mesmo após ciclos de carga repetidos por longos períodos.

Compreendendo as Variáveis do Processo e os Riscos

A Consequência da Flutuação de Temperatura

Se o forno falhar em manter a faixa de 430-480°C, a troca é imediata.

Temperaturas muito baixas não conseguirão aliviar a tensão interna ou converter completamente a martensita, resultando em uma peça quebradiça. Temperaturas que sobem demais irão amaciar excessivamente o material, destruindo o limite elástico necessário para aplicações em molas.

A Importância do Tempo de Permanência

O tempo é tão crítico quanto a temperatura.

Acelerar o processo encurtando o tempo de permanência impede a decomposição completa da austenita retida. Isso cria um estado "metaestável" onde o material parece correto inicialmente, mas se degrada rapidamente sob carga física.

Otimizando a Sua Estratégia de Tratamento Térmico

Para garantir a máxima estabilidade e desempenho em componentes 55Si2, concentre-se na calibração e nas capacidades do seu equipamento.

- Se o seu foco principal é Durabilidade: Certifique-se de que seu forno possa manter a extremidade inferior da faixa de temperatura (próximo a 430°C) sem cair abaixo dela para maximizar a dureza enquanto alivia a tensão.

- Se o seu foco principal é Elasticidade: Verifique se o forno fornece tempos de permanência adequados para converter completamente a martensita instável em sorbite revenida.

A verdadeira estabilidade do material é alcançada quando o forno opera não apenas como um forno, mas como um instrumento de precisão para controle microestrutural.

Tabela Resumo:

| Parâmetro do Processo | Faixa/Requisito Alvo | Impacto no Desempenho do 55Si2 |

|---|---|---|

| Temperatura de Revenimento | 430 - 480°C | Garante a conversão para sorbite/troostite revenida |

| Uniformidade de Temperatura | Constante e Precisa | Previne pontos quentes/frios localizados e propriedades desiguais |

| Tempo de Permanência | Duração específica do material | Elimina tensões de têmpera e decompõe a austenita |

| Objetivo da Microestrutura | Sorbite/Troostite Revenida | Maximiza o limite elástico e a resistência ao relaxamento de tensões |

Eleve a Precisão do Seu Tratamento Térmico com a KINTEK

Alcançar a transformação microestrutural perfeita para o aço mola 55Si2 requer mais do que apenas calor — requer precisão intransigente. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, bem como outros fornos de alta temperatura para laboratório.

Nosso equipamento é totalmente personalizável para atender aos seus perfis térmicos exclusivos, garantindo que seus materiais atinjam os limites elásticos exatos e a resistência à tensão que seus clientes exigem. Não se contente com a instabilidade. Faça parceria com a KINTEK para obter precisão de nível laboratorial em escala industrial.

Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada

Guia Visual

Referências

- Enhancing the mechanical and functional characteristics of structural spring steel through the advancement of heat treatment technologies. DOI: 10.21595/vp.2025.24992

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que a difração de raios X (DRX) é necessária para a síntese de fosfato de ferro e lítio? Garantindo Pureza de Fase e Estrutura

- Como os parâmetros de processo do equipamento de fundição por agitação influenciam a resistência ao desgaste de compósitos de matriz de alumínio?

- Por que um forno de secagem a vácuo é usado para biochar BC-FeOOH? Proteger a reatividade e prevenir a agregação de partículas

- Qual é o propósito de usar um forno de recozimento contínuo? Otimizar a Normalização e o Desempenho do Aço Silício

- Por que o controle preciso da temperatura é necessário para secar matérias-primas de caroço de ameixa? Melhora a qualidade e a moagem do biocarvão

- Qual é o principal benefício de usar um forno industrial de bancada? Economize Espaço e Aumente a Eficiência no Seu Laboratório

- O que é retração no contexto de materiais de alta temperatura? Domine o Controle Dimensional para Peças Mais Fortes

- Como um forno de laboratório de alta temperatura facilita a sinterização sem pressão (PLS) de cerâmicas de nitreto de silício?