Na ciência de materiais de alta temperatura, retração é a redução do volume de um componente que ocorre durante a fabricação. Essa mudança dimensional não é causada por pressão externa, mas é um resultado inerente de processos como secagem, o calor intenso da queima ou sinterização e o resfriamento subsequente.

O desafio central não é eliminar a retração, mas sim prevê-la e controlá-la. Para muitos materiais avançados, a retração é o próprio mecanismo que cria uma peça final forte e densa, tornando-a um parâmetro crítico de projeto que deve ser gerenciado com precisão para garantir a precisão dimensional e evitar falhas.

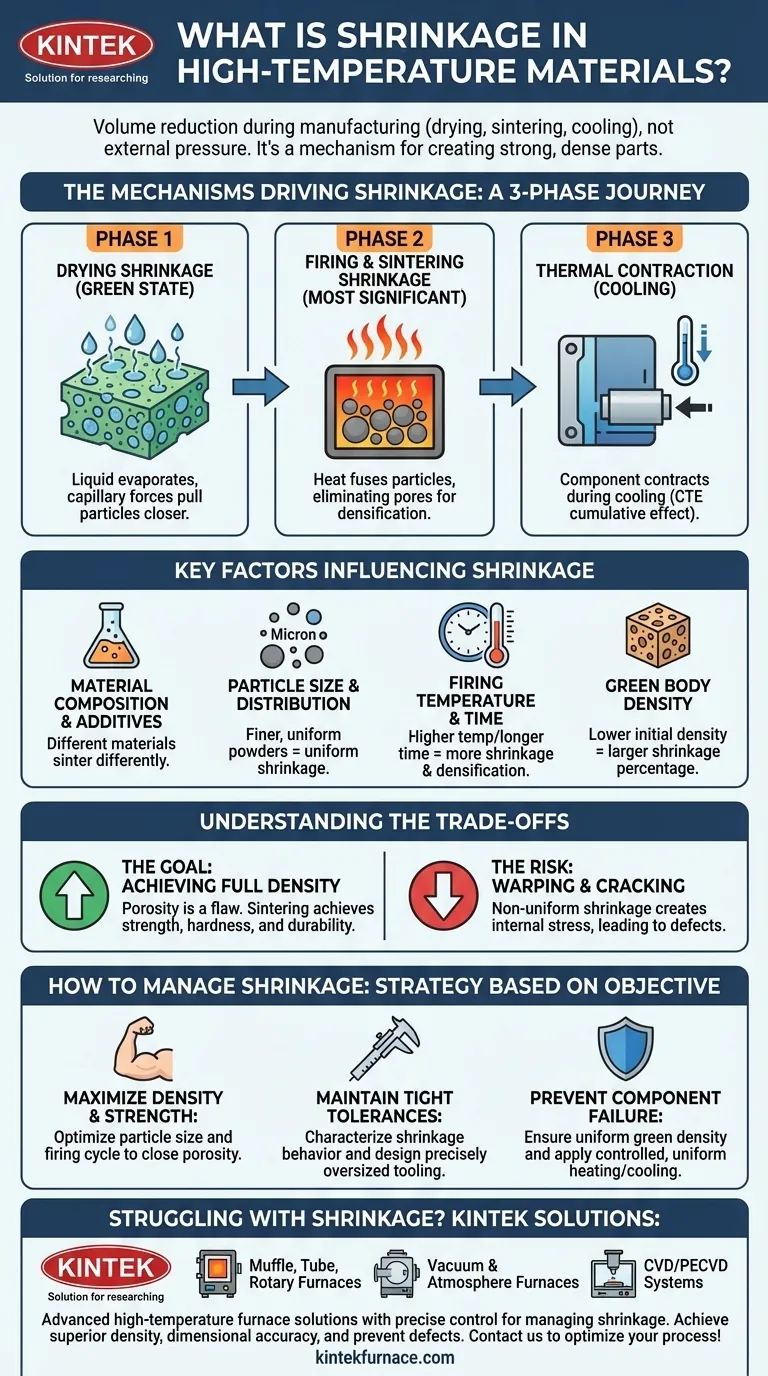

Os Mecanismos que Impulsionam a Retração

Entender por que um material encolhe requer observar três fases distintas, muitas vezes sequenciais, do processo de fabricação. Cada fase contribui para a mudança dimensional total.

Fase 1: Retração por Secagem

Antes da queima em alta temperatura, um componente geralmente está em estado "verde", o que significa que é uma mistura do pó do material primário e vários aglutinantes ou líquidos. À medida que esse componente seca, o líquido evapora.

As forças capilares do líquido que se afasta puxam as partículas sólidas para mais perto, fazendo com que a peça encolha. Essa retração inicial é mais significativa em processos como vazamento por barbotina cerâmica ou moldagem por injeção de pó.

Fase 2: Retração por Queima e Sinterização

Esta é a fase mais significativa para materiais de alta temperatura, como cerâmicas e metais em pó. A sinterização é o processo de fusão de partículas usando calor em temperaturas abaixo do ponto de fusão do material.

Durante a sinterização, os átomos se difundem através das fronteiras das partículas, fazendo com que se liguem e cresçam juntos. Esse processo elimina os poros ou espaços vazios entre as partículas, o que causa uma redução dramática e permanente no volume total do componente. É assim que um compacto de pó poroso é transformado em um sólido denso e forte.

Fase 3: Contração Térmica (Resfriamento)

Após atingir a temperatura máxima durante a queima, a peça agora densificada deve esfriar até a temperatura ambiente. Como a maioria dos materiais, ela se contrairá à medida que esfria.

Essa mudança é governada pelo Coeficiente de Expansão Térmica (CTE) do material. Embora distinto da retração por sinterização, é um efeito cumulativo que deve ser considerado nas dimensões finais.

Fatores Chave que Influenciam a Retração

A quantidade exata de retração não é um número fixo; é altamente sensível tanto ao material em si quanto às condições do processo.

Composição do Material

Diferentes materiais inerentemente sinterizam e contraem de maneiras diferentes. Aditivos podem ser misturados a um pó para promover ou limitar a retração e ajudar a controlar a densidade final.

Tamanho e Distribuição das Partículas

Pós mais finos e de tamanho mais uniforme geralmente se compactam de forma mais eficiente no estado verde. Isso leva a uma retração mais uniforme e previsível durante a queima, pois há menos variação nos poros que precisam ser eliminados.

Temperatura e Tempo de Queima

Temperaturas de sinterização mais altas e durações mais longas nessa temperatura aumentam a taxa de difusão atômica. Isso resulta em uma eliminação de poros mais completa, levando a uma maior densificação e, consequentemente, a maior retração.

Densidade do Corpo Verde

A densidade inicial da peça não queimada é crítica. Uma peça com baixa densidade verde possui um alto volume de poros. A eliminação dessa alta porosidade resultará em uma porcentagem de retração muito maior em comparação com uma peça que já estava densamente compactada antes da queima.

Entendendo as Compensações (Trade-offs)

A retração é uma faca de dois gumes; é tanto uma ferramenta necessária para criar materiais fortes quanto uma fonte primária de defeitos de fabricação.

O Objetivo: Atingir a Densidade Total

Para aplicações de alto desempenho, a porosidade é uma falha fatal, pois os poros são concentradores de tensão onde as rachaduras podem começar. A retração por sinterização é o mecanismo desejado para atingir a densidade quase total, que está diretamente correlacionada com a resistência, dureza e durabilidade de um material.

O Risco: Empenamento e Rachaduras

O perigo reside na retração não uniforme. Se uma parte de um componente aquece mais rápido ou tem uma densidade verde diferente, ela encolherá em uma taxa diferente de seus arredores. Essa retração diferencial cria imensas tensões internas que podem fazer com que a peça empenhe, distorça ou até rache durante o processo.

O Desafio: Previsibilidade

O desafio final da engenharia é tornar a retração uniforme e previsível. Os fabricantes realizam testes extensivos para caracterizar a taxa de retração de um material. Eles então projetam seus moldes e ferramentas iniciais para serem precisamente superdimensionados, antecipando a quantidade exata de retração para atingir as dimensões alvo finais.

Como Gerenciar a Retração em Seu Processo

Controlar a retração é fundamental para o sucesso no processamento de materiais de alta temperatura. Sua estratégia dependerá do seu objetivo principal.

- Se seu foco principal é alcançar densidade e resistência máximas: Você deve abraçar a retração como uma ferramenta, otimizando o tamanho das partículas do seu material e o ciclo de queima para fechar o máximo de porosidade possível.

- Se seu foco principal é manter tolerâncias dimensionais rigorosas: Você deve caracterizar meticulosamente o comportamento de retração do seu material e projetar ferramentas precisamente superdimensionadas para compensar a perda de volume esperada.

- Se seu foco principal é prevenir a falha do componente: Você deve garantir uma densidade uniforme do corpo verde e aplicar perfis de aquecimento e resfriamento controlados e uniformes para evitar a retração diferencial que leva a tensões internas e rachaduras.

Ao tratar a retração como um parâmetro de engenharia previsível, em vez de uma falha inevitável, você ganha controle sobre a qualidade e o desempenho do seu componente final.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Definição | Redução de volume durante a fabricação devido à secagem, sinterização e resfriamento, não à pressão externa. |

| Mecanismos Chave | Retração por secagem, retração por queima/sinterização, contração térmica. |

| Fatores de Influência | Composição do material, tamanho das partículas, temperatura/tempo de queima, densidade do corpo verde. |

| Compensações (Trade-offs) | Alcança densidade e resistência, mas corre o risco de empenamento/rachaduras se não for uniforme. |

| Estratégia de Gestão | Prever e controlar a retração por meio da otimização do material e do processo para precisão dimensional. |

Com dificuldades com a retração em seus processos de alta temperatura? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas para laboratórios de ciência de materiais. Nossos Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, combinados com capacidades profundas de personalização, garantem controle preciso de temperatura e aquecimento uniforme para gerenciar a retração de forma eficaz. Alcance densidade superior, precisão dimensional e evite defeitos em seus componentes. Entre em contato conosco hoje para discutir como podemos otimizar seu processo de fabricação!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica