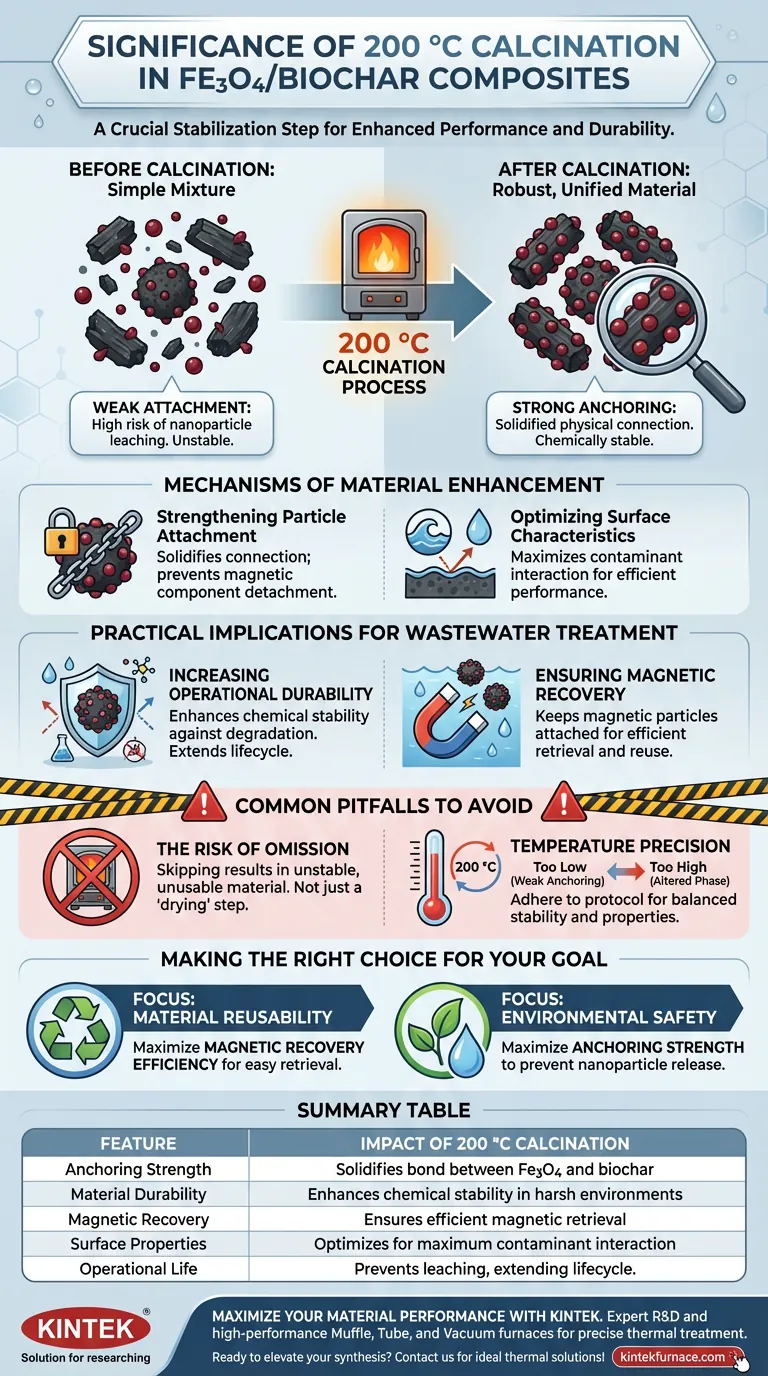

O processo de calcinação a 200 °C serve como uma etapa crítica de estabilização para materiais compósitos de Fe3O4/biochar. É o principal responsável por aumentar significativamente a força de ancoragem de nanopartículas de óxido de ferro (Fe3O4) na matriz de biochar, ao mesmo tempo em que melhora a estabilidade química geral do compósito final.

O propósito central deste tratamento térmico é transformar uma mistura simples em um material robusto e unificado. Ao submeter o compósito a 200 °C, você otimiza as propriedades da superfície para garantir que as partículas magnéticas permaneçam presas durante o uso, permitindo diretamente a recuperação magnética eficaz e a durabilidade a longo prazo no tratamento de águas residuais.

Mecanismos de Aprimoramento do Material

Fortalecimento da Fixação de Partículas

A principal função da calcinação a 200 °C é solidificar a conexão física entre os componentes magnéticos e o suporte de carbono.

Sem esta etapa térmica, as nanopartículas de Fe3O4 podem estar apenas fracamente associadas ao biochar. O processo de aquecimento aumenta a força de ancoragem, efetivamente fixando as nanopartículas na matriz de biochar. Isso impede que o material magnético se descole ou "lixivie" durante a operação.

Otimização das Características da Superfície

Além da fixação simples, este processo atua como um tratamento de modificação de superfície.

A calcinação modifica as características da superfície do material Fe3O4/biochar. Essa otimização é essencial para maximizar a interação entre o compósito e os contaminantes que ele foi projetado para remover, garantindo que o material funcione eficientemente em seu ambiente pretendido.

Implicações Práticas para o Tratamento de Águas Residuais

Aumento da Durabilidade Operacional

Para que um material compósito seja viável em aplicações industriais, ele deve suportar condições adversas.

O processo de calcinação melhora significativamente a durabilidade do compósito. Ao aumentar a estabilidade química, o material torna-se mais resistente à degradação quando exposto a ambientes de águas residuais. Isso estende o ciclo de vida do material, tornando-o uma solução mais prática para ciclos de tratamento contínuos.

Garantindo a Recuperação Magnética

Uma das principais vantagens dos compósitos de Fe3O4 é a capacidade de removê-los da água usando ímãs.

Se a força de ancoragem for fraca, as partículas magnéticas se separarão do biochar, tornando a recuperação magnética impossível. O tratamento a 200 °C garante que a eficiência de recuperação magnética permaneça alta, mantendo o óxido de ferro magnético firmemente ligado ao biochar adsorvente.

Erros Comuns a Evitar

O Risco da Omissão

É um erro comum considerar a calcinação a baixa temperatura como uma etapa opcional de "secagem".

Pular esta fase de 200 °C não resulta apenas em um material mais úmido; resulta em um compósito quimicamente instável. Sem esta entrada térmica específica, o material carece da integridade estrutural necessária para reutilização, levando à rápida perda de desempenho e potencial contaminação da água com partículas de ferro soltas.

Precisão da Temperatura

Embora a referência destaque 200 °C, o controle preciso é implícito.

Desvios significativos desta temperatura podem não atingir a ancoragem necessária (se muito baixa) ou potencialmente alterar a fase química dos componentes (se muito alta). Aderir ao protocolo específico de 200 °C é necessário para equilibrar a estabilidade com a preservação das propriedades magnéticas do material.

Fazendo a Escolha Certa para o Seu Objetivo

Este processo não se trata apenas de aquecimento; trata-se de projetar um material para longevidade e recuperação.

- Se o seu foco principal é a Reutilização do Material: Garanta que a calcinação a 200 °C seja completa para maximizar a eficiência de recuperação magnética, permitindo que você recupere e reutilize facilmente o compósito.

- Se o seu foco principal é a Segurança Ambiental: Priorize esta etapa para maximizar a força de ancoragem, prevenindo a liberação de nanopartículas nas águas residuais tratadas.

A calcinação a 200 °C é o fator definidor que transiciona o Fe3O4/biochar de um conceito de laboratório para uma ferramenta durável e recuperável para o tratamento de água no mundo real.

Tabela Resumo:

| Característica | Impacto da Calcinação a 200 °C |

|---|---|

| Força de Ancoragem | Solidifica a ligação entre nanopartículas de Fe3O4 e a matriz de biochar |

| Durabilidade do Material | Aumenta a estabilidade química para uso em ambientes agressivos de águas residuais |

| Recuperação Magnética | Garante que as partículas permaneçam presas para uma recuperação magnética eficiente |

| Propriedades da Superfície | Otimiza as características para máxima interação com contaminantes |

| Vida Operacional | Previne a lixiviação de nanopartículas, estendendo o ciclo de vida do material |

Maximize o Desempenho do Seu Material com a KINTEK

Alcançar a calcinação perfeita a 200 °C requer precisão e confiabilidade. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos Muffle, Tubulares e a Vácuo de alto desempenho projetados para fornecer a precisão térmica que sua pesquisa exige. Seja desenvolvendo compósitos de Fe3O4/biochar ou catalisadores avançados, nossos fornos de alta temperatura personalizáveis para laboratório garantem força de ancoragem e estabilidade de material consistentes.

Pronto para elevar sua síntese de materiais? Entre em contato com a KINTEK hoje mesmo para encontrar a solução térmica ideal para suas necessidades laboratoriais únicas!

Guia Visual

Referências

- Biomass-Derived Magnetic Fe3O4/Biochar Nanoparticles from Baobab Seeds for Sustainable Wastewater Dye Remediation. DOI: 10.3390/ijms26178499

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a importância de usar um Forno de Recozimento em sensores de gás? Aumentar a Estabilidade e a Sensibilidade

- Qual é a função dos fornos de tratamento térmico de solubilização e envelhecimento? Otimizar as propriedades do aço inoxidável 17-4 PH

- Por que o controle preciso da temperatura é crítico em um forno de calcinação para LiMnO2? Alcançar estruturas cristalinas de alta pureza

- Por que um forno de resistência de laboratório é preferido para ligas Al-5Er-Ti? Alcançar homogeneidade de alta pureza

- O que são materiais avançados e compósitos? Desbloqueie o Desempenho Superior para Suas Inovações

- Por que o controle preciso de temperatura é necessário em fornos de alta temperatura para ligas de VN? Domine o Interruptor de Fase Térmica

- Qual é a importância do aquecimento programado de um forno de laboratório para a cura de epóxi-poliimida? Controle Térmico Essencial

- Por que o controle preciso de temperatura é crucial para a secagem de filmes de nanotubos de carbono? Alcance Estabilidade Térmica Perfeita de 80°C