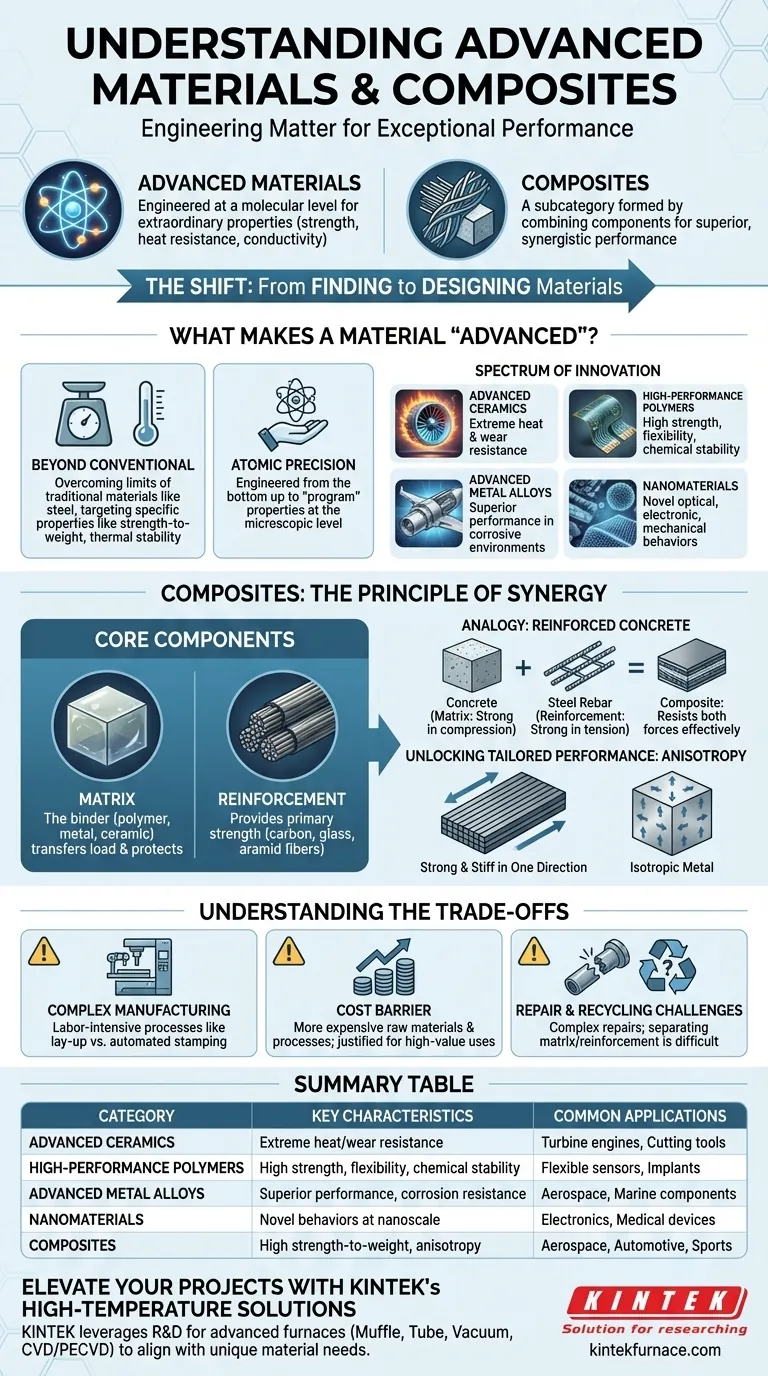

Em essência, materiais avançados são substâncias projetadas a nível molecular para exibir propriedades excepcionais – como resistência superior, resistência ao calor ou condutividade – que superam em muito as dos materiais tradicionais. Os compósitos são uma subcategoria proeminente de materiais avançados, formados pela combinação de dois ou mais componentes distintos para criar um novo material com características de desempenho superiores às de qualquer uma das suas partes individuais.

A mudança crítica é de simplesmente encontrar materiais para intencionalmente projetá-los. Materiais avançados e compósitos representam um movimento em direção à engenharia da matéria com um propósito específico, desbloqueando capacidades de desempenho antes consideradas impossíveis.

O Que Torna um Material "Avançado"?

O termo "avançado" não é apenas um sinônimo de "novo". Ele significa um salto fundamental no desempenho e na intenção de design, impulsionado pelo controle sobre a estrutura interna do material.

Além das Propriedades Convencionais

Materiais tradicionais como aço ou alumínio têm limites bem compreendidos, mas muitas vezes fixos. Materiais avançados são desenvolvidos especificamente para superar essas limitações, visando melhorias extraordinárias em áreas específicas como relação resistência-peso, estabilidade térmica, condutividade elétrica ou biocompatibilidade.

Precisão em Nível Atômico

A característica definidora desses materiais é que eles são projetados de baixo para cima. Cientistas e engenheiros podem manipular a estrutura microscópica ou mesmo atômica para "programar" as propriedades macroscópicas finais do material. Isso permite um nível de personalização sem precedentes.

Um Espectro de Inovação

Os materiais avançados abrangem uma ampla gama de categorias, cada uma com potencial único:

- Cerâmicas Avançadas: Projetadas para calor extremo e resistência ao desgaste, muito além do que os metais podem suportar.

- Polímeros de Alto Desempenho: Plásticos e elastômeros projetados para alta resistência, flexibilidade e estabilidade química.

- Ligas Metálicas Avançadas: Combinações de metais (como titânio ou superligas à base de níquel) criadas para desempenho superior em ambientes aeroespaciais ou corrosivos.

- Nanomateriais: Materiais estruturados na nanoescala (1-100 nanômetros) para desbloquear novos comportamentos ópticos, eletrônicos ou mecânicos.

Compósitos: O Princípio da Sinergia

Os compósitos são talvez o exemplo mais conhecido de materiais avançados na prática. Eles são uma mistura física de componentes separados que permanecem distintos dentro da estrutura final, trabalhando juntos para alcançar um objetivo comum.

Os Componentes Centrais: Matriz e Reforço

Quase todos os compósitos consistem em dois elementos principais:

- A Matriz: Este é o material aglutinante que mantém tudo unido. É frequentemente um polímero (resina), metal ou cerâmica, e seu papel é transferir a carga entre as fibras de reforço e protegê-las de danos.

- O Reforço: Este fornece a resistência e rigidez primárias. Geralmente assume a forma de fibras, como carbono, vidro ou aramida, que são incrivelmente fortes para seu baixo peso.

Uma Analogia: Concreto Armado

Pense no concreto armado. O concreto (a matriz) é forte sob compressão, mas racha facilmente sob tensão (forças de tração). A armadura de aço (o reforço) é excepcionalmente forte em tensão. Ao embutir a armadura no concreto, você cria um material compósito que resiste eficazmente a ambas as forças.

Desbloqueando o Desempenho Personalizado

O verdadeiro poder dos compósitos reside em sua anisotropia – a capacidade de ter propriedades diferentes em diferentes direções. Ao orientar precisamente as fibras de reforço, os engenheiros podem tornar uma peça incrivelmente forte e rígida ao longo de um eixo, permitindo flexibilidade ao longo de outro. Isso é impossível com a maioria dos metais, que são isotrópicos (tendo propriedades uniformes em todas as direções).

Compreendendo as Trocas

Embora seu desempenho seja impressionante, materiais avançados e compósitos não são uma solução universal. Sua adoção exige navegar por um conjunto distinto de desafios.

Complexidade na Fabricação

A produção de peças compósitas geralmente envolve processos complexos e trabalhosos, como laminação manual, infusão de resina ou cura de alta pressão em uma autoclave. Isso contrasta com os processos altamente automatizados e rápidos de estampagem ou fundição de metais tradicionais.

Custo como Barreira Principal

As matérias-primas e a fabricação sofisticada exigidas tornam muitos materiais avançados significativamente mais caros do que seus equivalentes convencionais. Seu uso é frequentemente justificado apenas em aplicações de alto valor onde os benefícios de desempenho, como economia de peso ou durabilidade, são críticos para a missão.

Desafios na Reparação e Reciclagem

Reparar uma estrutura compósita danificada é muitas vezes mais complexo do que consertar um amassado em um painel de metal. Além disso, separar a matriz e o reforço entrelaçados torna a reciclagem de compósitos um desafio técnico e econômico contínuo.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um material avançado ou compósito deve ser impulsionada por uma clara compreensão do principal fator de desempenho para seu projeto.

- Se seu foco principal é maximizar a relação resistência-peso (por exemplo, aeroespacial, corridas): Compósitos de polímero reforçado com fibra, especialmente fibra de carbono, são a escolha definitiva.

- Se seu foco principal é temperatura extrema e resistência ao desgaste (por exemplo, motores de turbina, ferramentas de corte): Cerâmicas avançadas e superligas à base de níquel oferecem desempenho onde outros materiais falhariam.

- Se seu foco principal é criar novas funções eletrônicas ou biomédicas (por exemplo, sensores flexíveis, implantes biocompatíveis): Investigue o potencial de polímeros inteligentes, nanomateriais e compósitos biocompatíveis especificamente projetados.

Em última análise, selecionar um material avançado é sobre combinar precisamente suas capacidades projetadas com as demandas de desempenho exclusivas de sua aplicação.

Tabela Resumo:

| Categoria | Principais Características | Aplicações Comuns |

|---|---|---|

| Cerâmicas Avançadas | Resistência extrema ao calor e ao desgaste | Motores de turbina, ferramentas de corte |

| Polímeros de Alto Desempenho | Alta resistência, flexibilidade, estabilidade química | Sensores flexíveis, implantes biomédicos |

| Ligas Metálicas Avançadas | Desempenho superior em ambientes corrosivos | Aeroespacial, componentes navais |

| Nanomateriais | Novos comportamentos ópticos, eletrônicos, mecânicos | Eletrônicos, dispositivos médicos |

| Compósitos | Alta relação resistência-peso, anisotropia | Aeroespacial, automotivo, equipamentos esportivos |

Pronto para elevar seus projetos com soluções personalizadas de fornos de alta temperatura? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais únicas para materiais como cerâmicas avançadas e compósitos. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e inovação do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial