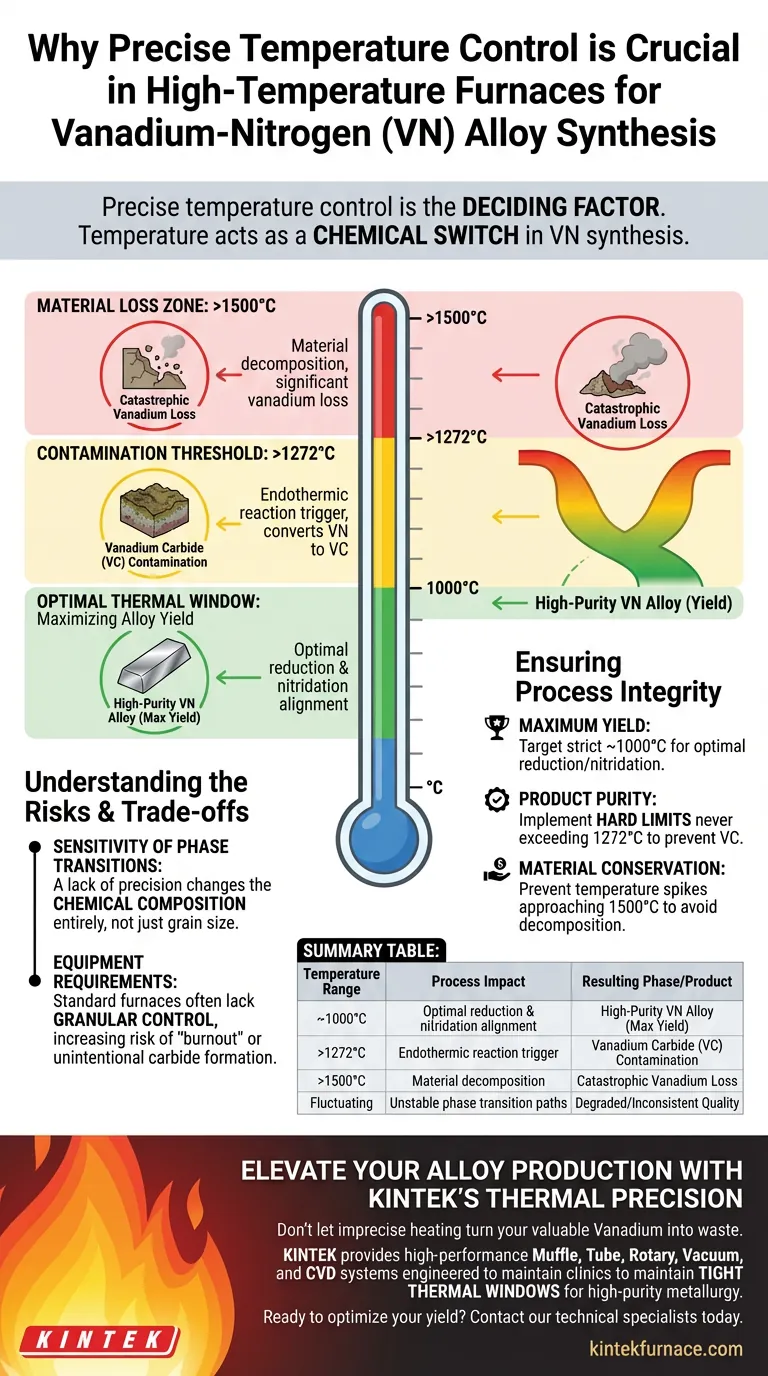

O controle preciso de temperatura é o fator decisivo na síntese de ligas de Vanádio-Nitrogênio (VN), ditando se você produzirá uma liga de alta pureza ou um produto residual degradado. Como o processo envolve reações sequenciais de redução e nitretação, a temperatura serve como a variável primária que seleciona o caminho específico de transição de fase.

A temperatura atua como um interruptor químico na síntese de VN. Desviar da janela térmica ideal não apenas retarda o processo; altera fundamentalmente a reação química, convertendo ligas valiosas em carbetos indesejados ou causando perda total de material.

Definindo as Janelas Térmicas Críticas

A síntese de VN não é um processo linear onde "quanto mais quente, melhor". Ela depende da adesão a limites térmicos específicos para maximizar o rendimento e prevenir reações reversas.

Maximizando o Rendimento da Liga

Pesquisas identificam aproximadamente 1000°C como a temperatura ideal para a síntese de VN.

Neste ponto térmico específico, as reações de redução e nitretação se alinham para produzir o maior rendimento da fase desejada de Vanádio-Nitrogênio. Manter essa temperatura é essencial para uma produção eficiente.

O Limiar para Contaminação

A precisão é necessária para evitar cruzar o limiar de 1272°C.

Uma vez que a temperatura do forno excede esse limite, uma reação endotérmica é desencadeada. Essa reação converte quimicamente o VN desejado em Carboneto de Vanádio (VC), essencialmente corrompendo a pureza do produto final.

Prevenindo a Perda de Material

O superaquecimento extremo, especificamente atingindo 1500°C, leva à falha catastrófica do processo.

Nessa temperatura, o material se decompõe, levando a uma perda significativa de vanádio. Isso não apenas destrói o produto, mas também representa uma perda financeira devido ao desperdício de matérias-primas.

Compreendendo os Riscos e Compromissos

Embora fornos de alta temperatura sejam capazes de calor extremo, o "compromisso" na síntese de VN é que a potência deve ser sacrificada pela precisão.

A Sensibilidade das Transições de Fase

A principal armadilha neste processo é assumir que as flutuações de temperatura são inofensivas.

Em muitos processos metalúrgicos, um pequeno excesso afeta apenas o tamanho do grão. Na síntese de VN, a falta de precisão altera completamente a composição química.

Requisitos de Equipamento

Fornos industriais padrão geralmente carecem do controle granular necessário para permanecer dentro da janela segura (abaixo de 1272°C) enquanto mantêm a meta de 1000°C.

O uso de equipamentos com baixa precisão térmica aumenta o risco de "queima" ou formação não intencional de carboneto, mesmo que a temperatura média pareça correta.

Garantindo a Integridade do Processo

Para maximizar a qualidade das ligas de Vanádio-Nitrogênio, você deve alinhar sua estratégia térmica com as realidades químicas do material.

- Se seu foco principal é o Rendimento Máximo: Mire em uma temperatura de manutenção rigorosa de aproximadamente 1000°C para otimizar a sequência de redução e nitretação.

- Se seu foco principal é a Pureza do Produto: Implemente limites rígidos para garantir que a temperatura interna do forno nunca exceda 1272°C para prevenir a formação de Carboneto de Vanádio.

- Se seu foco principal é a Conservação de Material: Garanta que seu loop de controle impeça picos de temperatura que se aproximem de 1500°C para evitar decomposição e perda de vanádio.

O sucesso na síntese de VN não se trata de gerar calor, mas de manter a disciplina para permanecer dentro dos limites onde a química favorece a liga.

Tabela Resumo:

| Faixa de Temperatura | Impacto do Processo | Fase/Produto Resultante |

|---|---|---|

| ~1000°C | Alinhamento ótimo de redução e nitretação | Liga de VN de Alta Pureza (Rendimento Máximo) |

| >1272°C | Gatilho de reação endotérmica | Contaminação por Carboneto de Vanádio (VC) |

| >1500°C | Decomposição do material | Perda Catastrófica de Vanádio |

| Flutuante | Caminhos instáveis de transição de fase | Qualidade Degradada/Inconsistente |

Eleve Sua Produção de Ligas com a Precisão Térmica da KINTEK

Não deixe que o aquecimento impreciso transforme seu valioso Vanádio em resíduo. Na KINTEK, entendemos que na síntese de VN, a temperatura é o interruptor químico definitivo. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, projetados especificamente para manter as janelas térmicas rigorosas exigidas pela metalurgia de alta pureza.

Se você precisa de controle granular para evitar a formação de carbonetos ou fornos de alta temperatura de laboratório personalizáveis para P&D de materiais exclusivos, a KINTEK oferece a precisão que seu processo exige.

Pronto para otimizar seu rendimento? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de forno personalizável perfeita para suas necessidades de síntese.

Guia Visual

Referências

- Xiaojie Cui, Yuekai Xue. Thermodynamic Study of Production of Vanadium–Nitrogen Alloy and Carbon Monoxide by Reduction and Nitriding of Vanadium Oxide. DOI: 10.3390/pr12091839

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que são materiais avançados e compósitos? Desbloqueie o Desempenho Superior para Suas Inovações

- Qual papel a zona de imersão de um forno de viga de caminhada desempenha na qualidade final das placas revestidas de titânio/aço aquecidas?

- Como funciona um forno cadinho? Um Guia para a Fusão Eficiente de Metais

- Qual é o papel principal dos sistemas de simulação térmica de alta temperatura nos testes de aço? Otimizar Processos Industriais

- Por que um forno de sinterização de alta temperatura é crítico para cerâmicas BCZT? Alcançando Alta Densificação e Desempenho

- Por que o controle preciso de alta temperatura é essencial para compósitos SiC/SiC? Domine a Engenharia Microestrutural

- O que é sinterização e a que tipos de materiais ela pode ser aplicada? Desbloqueie Materiais Densos e Fortes para Seus Projetos

- Quais condições ambientais críticas um forno de recozimento de alta temperatura para recristalização fornece? Maximizando a resistência do aço