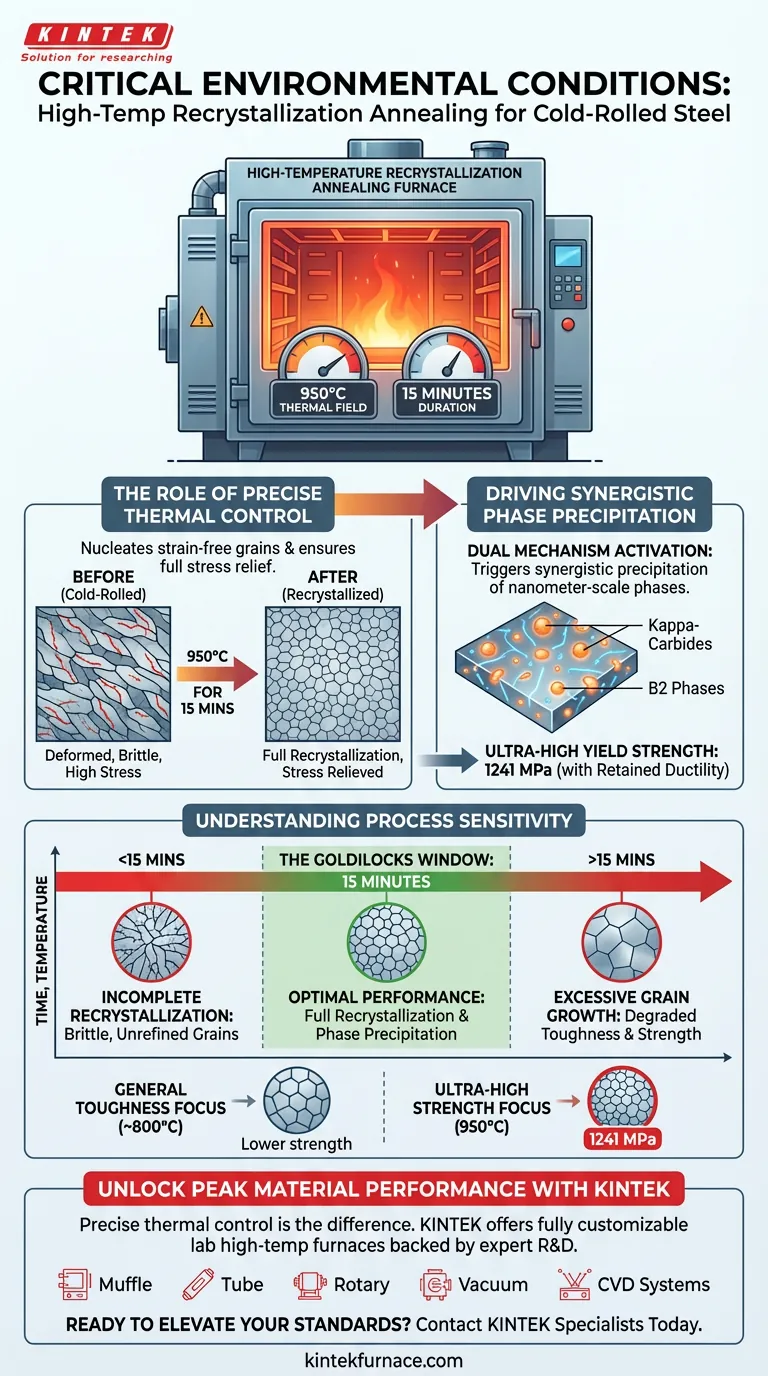

A principal condição ambiental fornecida por um forno de recozimento de alta temperatura para recristalização é um campo térmico precisamente controlado, mantido a 950°C. Para garantir que as propriedades finais do material sejam alcançadas, essa temperatura específica deve ser sustentada por um período de 15 minutos. Esta janela de processo rigorosa é essencial para recristalizar completamente a microestrutura laminada a frio e eliminar tensões residuais internas.

Ponto Principal O forno não simplesmente aquece o material; ele cria um ambiente térmico específico de 950°C que desencadeia um duplo mecanismo: recristalização microestrutural completa e a precipitação sinérgica de fases em escala nanométrica. Essa combinação precisa é necessária para desbloquear uma resistência ao escoamento ultra-alta de 1241 MPa sem sacrificar a ductilidade do material.

O Papel do Controle Térmico Preciso

Alcançando a Recristalização Completa

O propósito fundamental deste ambiente de forno é induzir a recristalização completa. A laminação a frio deforma a estrutura de grãos do aço, tornando-o duro, mas quebradiço.

Ao manter o ambiente a 950°C, o forno fornece a energia térmica necessária para que novos grãos livres de tensão nucleiem e substituam a microestrutura deformada.

Eliminando Tensões Residuais

A conformação a frio introduz tensões internas significativas na rede do aço. A exposição térmica de 15 minutos garante que essas tensões sejam totalmente aliviadas.

Se o ambiente não mantiver essa temperatura ou duração, tensões residuais podem permanecer, levando a potenciais empenamentos ou falhas em serviço.

Impulsionando a Precipitação Sinergica de Fases

Induzindo Precipitados em Escala Nanométrica

Além do simples alívio de tensões, o ambiente de 950°C serve a uma função metalúrgica crítica. Ele impulsiona a precipitação sinérgica de fases de endurecimento específicas: carbonetos de cápita e fases B2.

Esses precipitados se formam na escala nanométrica, dispersos na matriz de aço.

Criando Resistência Ultra-Alta

A presença desses precipitados específicos é o que eleva o desempenho do material. Eles atuam como reforço, elevando o limite de escoamento para 1241 MPa ultra-alto.

Crucialmente, como o campo térmico é tão precisamente controlado, esse aumento de resistência não ocorre à custa da ductilidade.

Compreendendo a Sensibilidade do Processo

Especificidade de Temperatura vs. Recozimento Geral

É fundamental distinguir entre recozimento geral e este tratamento específico de alto desempenho. Enquanto o recozimento padrão em temperaturas mais baixas (por exemplo, 800°C) pode produzir uma estrutura de grãos finos austeníticos uniforme, ele pode não desencadear a precipitação necessária para a resistência máxima.

O alvo de 950°C não é arbitrário; é o limiar de energia de ativação para a formação específica de carbonetos de cápita e fases B2 descrita.

O Risco de Desvio de Tempo

A duração de 15 minutos atua como uma janela "ideal". Uma duração menor pode resultar em recristalização incompleta, deixando grãos quebradiços e não refinados.

Inversamente, estender o tempo significativamente além desta janela arrisca o crescimento excessivo de grãos, o que poderia degradar a tenacidade e o limite de escoamento do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar os parâmetros de processamento corretos, você deve alinhar as condições do forno com seus requisitos mecânicos específicos.

- Se o seu foco principal é Resistência Ultra-Alta (1241 MPa): Você deve utilizar o ambiente térmico de 950°C para garantir a precipitação de carbonetos de cápita e fases B2.

- Se o seu foco principal é Tenacidade Geral: Uma faixa de temperatura mais baixa (cerca de 800°C) pode ser suficiente para refinar a estrutura de grãos, embora provavelmente resulte em um limite de escoamento menor do que o processo de alta temperatura.

A diferença entre aço padrão e material de ultra-alto desempenho reside inteiramente na precisão do ambiente térmico.

Tabela Resumo:

| Parâmetro do Processo | Requisito | Impacto Metalúrgico |

|---|---|---|

| Temperatura Alvo | 950°C | Nucleia grãos livres de tensão e desencadeia precipitação de fases |

| Tempo de Permanência | 15 Minutos | Garante alívio completo de tensões e previne o envelhecimento de grãos |

| Mecanismos Chave | Fase Dupla | Precipitação sinérgica de carbonetos de cápita e fases B2 |

| Resultado Mecânico | Resistência Ultra-Alta | Limite de escoamento de 1241 MPa com ductilidade retida |

Desbloqueie o Desempenho Máximo do Material com a KINTEK

O controle térmico preciso é a diferença entre aço padrão e materiais de ultra-alto desempenho. Na KINTEK, entendemos que manter um ambiente rigoroso de 950°C requer engenharia de classe mundial. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura de laboratório — todos totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Pronto para elevar seus padrões de pesquisa e produção? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno perfeita.

Guia Visual

Referências

- Changwei He, Yiran Zhou. Nanosized κ-Carbide and B2 Boosting Strength Without Sacrificing Ductility in a Low-Density Fe-32Mn-11Al Steel. DOI: 10.3390/nano15010048

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um dispositivo de oxidação de precisão controlado por pressão aumenta o rendimento da cadeia de carbono? Otimize o seu processo de recozimento

- Qual é a importância do processamento em fornos de alta temperatura para o blindagem de EMI de biomassa? Otimizar a condutividade do carbono

- Qual é a função principal de um forno de secagem a alto vácuo no pré-tratamento de pó B4C/Al? Proteger a Pureza e Prevenir Poros

- O que é manutenção preventiva de um forno? Uma estratégia proativa para desempenho máximo

- Por que uma proporção de KOH de 1:4 e 1000 °C são essenciais para a ativação química? Alcançando área superficial ultra-alta

- Por que um moinho vibratório é usado para moagem ultrafina ao preparar amostras de magnesita para testes de potencial zeta?

- Por que um sistema de controle preciso de temperatura é essencial para a carbonização da madeira? Alcance Fidelidade Perfeita da Forma

- Quais condições experimentais um reator de leito fixo contínuo de alta temperatura fornece para catalisadores de Zn-Cr?