A combinação de uma proporção de mistura de 1:4 de KOH e um ambiente de 1000 °C é impulsionada pela necessidade de induzir uma transformação química específica e agressiva que não pode ocorrer em temperaturas ou concentrações mais baixas.

A 1000 °C, o ambiente desencadeia uma poderosa reação redox onde o KOH é quimicamente reduzido a potássio metálico. Este potássio metálico se interpõe forçosamente (insere-se) entre as camadas de carbono do seu material, expandindo fisicamente a rede. Este processo extremo é o principal mecanismo para gerar estruturas de poros hierárquicas e alcançar áreas superficiais específicas ultra-altas (até 1747 m²/g).

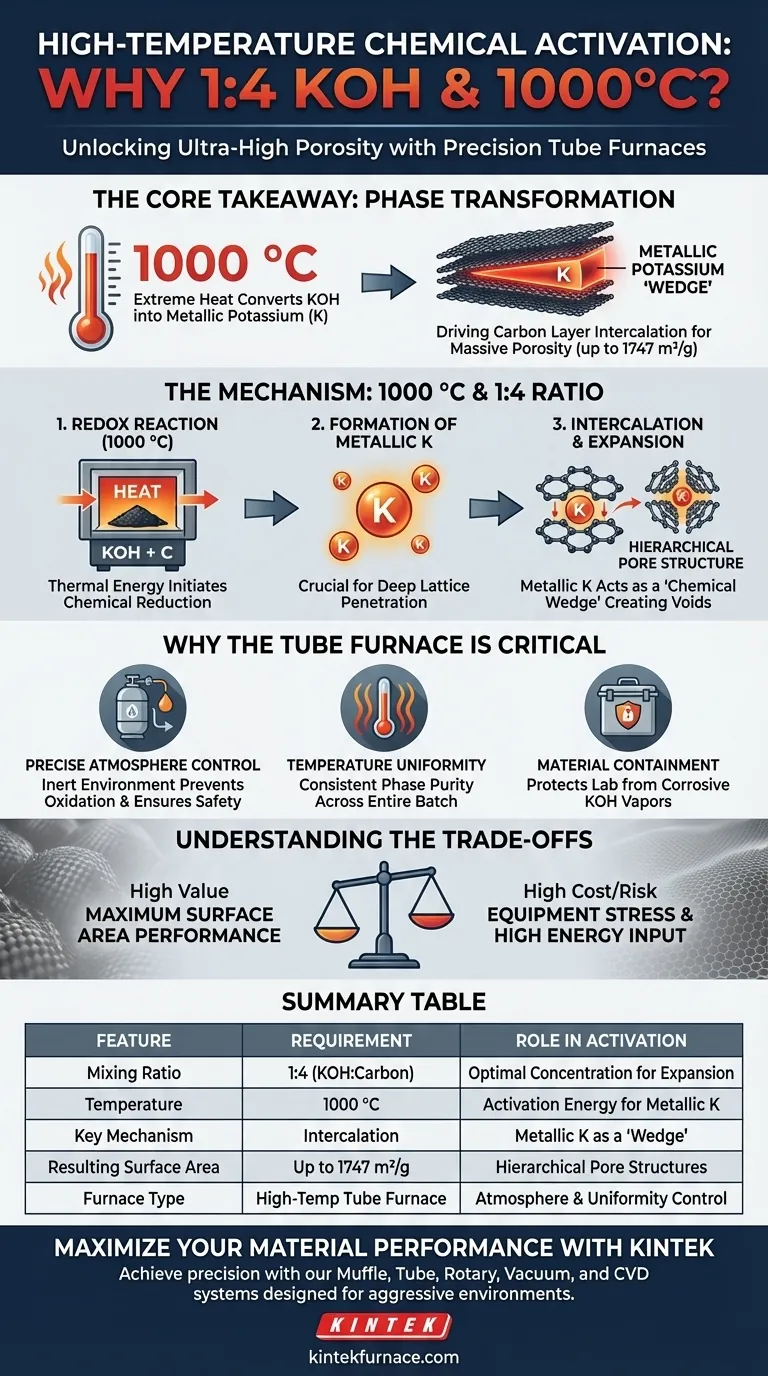

Conclusão Principal A necessidade dessas condições extremas reside na transformação de fase: o calor de 1000 °C fornece a energia de ativação para converter KOH em potássio metálico. Este agente metálico atua como uma "cunha química", separando as camadas de carbono para criar a porosidade massiva necessária para a adsorção de íons de alto desempenho.

O Mecanismo de Ativação em Alta Temperatura

Impulsionando a Reação Redox

O ponto de ajuste de 1000 °C não é arbitrário; ele fornece a energia de ativação térmica necessária para iniciar uma forte reação redox entre o material carbonizado e o KOH.

Abaixo desse limiar de temperatura, a reação pode permanecer incompleta ou superficial. A alta energia térmica garante que a cinética química seja rápida o suficiente para processar totalmente o material dentro da zona de aquecimento do forno.

Formação de Potássio Metálico

O evento químico crítico definido por essas condições é a redução do Hidróxido de Potássio (KOH) a potássio metálico.

Essa mudança de fase é essencial porque o KOH iônico reage de forma diferente do potássio metálico. É a forma metálica que possui a capacidade única de penetrar profundamente na estrutura da rede de carbono.

Intercalação e Expansão de Poros

Uma vez gerado, o potássio metálico intercala-se nas camadas de carbono.

Imagine este processo como inflar um balão dentro de uma pilha de papel. O potássio força as camadas de carbono a se separarem, causando uma expansão significativa da rede. Quando o potássio é posteriormente lavado, ele deixa para trás uma rede complexa de vazios, resultando em uma estrutura de poros hierárquica.

Por que o Forno Tubular é Crítico

Controle Preciso da Atmosfera

Os dados suplementares observam que os fornos tubulares oferecem atmosferas ajustáveis (vácuo, gases redutores ou inertes).

Isso é vital ao trabalhar com potássio metálico a 1000 °C. O forno permite manter um ambiente estritamente controlado (provavelmente inerte) para evitar que o potássio metálico oxide prematuramente ou reaja explosivamente com ar não controlado, garantindo a segurança e a pureza química do processo.

Uniformidade de Temperatura

Alcançar uma estrutura de poros consistente requer que cada grama da mistura experimente exatamente a mesma temperatura.

Fornos tubulares de alta temperatura utilizam controladores PID avançados e elementos de aquecimento específicos (como SiC ou MoSi2) para garantir alta uniformidade de temperatura. Isso garante que a pureza de fase e as modificações da estrutura cristalina sejam consistentes em todo o lote de amostra.

Contenção de Materiais

Aquecer álcalis corrosivos como KOH a 1000 °C apresenta desafios significativos de contenção.

Fornos tubulares são projetados com materiais de tubo específicos (como alumina ou ligas especiais) e mecanismos de porta seguros. Esse isolamento protege o ambiente do laboratório e os elementos de aquecimento dos vapores corrosivos gerados durante o processo de ativação.

Compreendendo os Compromissos

Estresse e Corrosão do Equipamento

Embora necessário para a ativação, 1000 °C é um ambiente agressivo para os componentes do forno.

Vapores de KOH são altamente corrosivos para muitas cerâmicas e elementos de aquecimento. Mesmo com um forno tubular robusto, a vida útil do tubo (quartzo, alumina ou liga) pode ser reduzida devido à severidade do ataque químico necessário para atingir alta área superficial.

Energia e Eficiência

Atingir e manter 1000 °C requer uma entrada de energia significativa.

Embora o forno seja projetado para eficiência com ciclos de aquecimento rápidos, o processo é inerentemente intensivo em energia. Você está trocando eficiência energética por desempenho máximo de área superficial.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar seu protocolo de ativação, considere os requisitos específicos do seu objetivo final:

- Se o seu foco principal é Área Superficial Máxima: Mantenha o protocolo de 1000 °C para garantir a conversão completa em potássio metálico e a expansão máxima da rede (até 1747 m²/g).

- Se o seu foco principal é Segurança do Processo e Longevidade do Equipamento: Certifique-se de que o material do seu tubo seja quimicamente resistente a vapores alcalinos em altas temperaturas e verifique se suas capacidades de purga de gás estão totalmente funcionais.

- Se o seu foco principal é Reprodutibilidade: Confie no controlador PID do forno tubular para manter uma uniformidade rigorosa, pois mesmo pequenas quedas de temperatura inibirão a formação da "cunha" de potássio metálico.

Em última análise, o ambiente de 1000 °C é o preço energético que você paga para transformar o KOH na ferramenta de potássio metálico necessária para esculpir fisicamente a porosidade ultra-alta.

Tabela Resumo:

| Característica | Requisito | Papel na Ativação |

|---|---|---|

| Proporção de Mistura | 1:4 (KOH:Carbono) | Fornece concentração química ideal para expansão da rede |

| Temperatura | 1000 °C | Fornece energia de ativação para reduzir KOH a potássio metálico |

| Mecanismo Chave | Intercalação | Potássio metálico atua como uma 'cunha' para expandir camadas de carbono |

| Área Superficial Resultante | Até 1747 m²/g | Cria estruturas de poros hierárquicas para adsorção de íons |

| Tipo de Forno | Forno Tubular de Alta Temperatura | Garante controle de atmosfera inerte e uniformidade térmica |

Maximize o Desempenho do Seu Material com KINTEK

Alcance precisão em cada ciclo de ativação com as soluções de alta temperatura líderes do setor da KINTEK. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD projetados para suportar os ambientes químicos mais agressivos, incluindo ativação por KOH. Se você precisa de designs de forno personalizáveis ou uniformidade de temperatura superior para sua pesquisa de laboratório, a KINTEK oferece a durabilidade e o controle que você precisa.

Pronto para escalar sua síntese de materiais? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno personalizável perfeito para suas necessidades exclusivas!

Guia Visual

Referências

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como a Análise Termogravimétrica (TGA/DTG) fornece orientação industrial? Otimizar o Tratamento de Poeira de Alto Forno

- Quais vantagens um forno a vácuo oferece em relação a um forno padrão para filmes de MXeno V2CTx? Proteja a qualidade do seu material

- Por que a precisão do controle de temperatura é crítica para um forno de aquecimento de amostras? Cinética de Oxidação de Ligas Mestre Ti-V-Cr

- Como funciona um forno de laboratório? Domine os Princípios de Aquecimento para o seu Laboratório

- Que tipo de ambiente de reação é necessário para a síntese de vidros de calcogenetos Ge-Se-Tl-Sb? | KINTEK

- Por que um sistema de aquecimento programado de alta precisão é usado para a estabilidade do catalisador? Garanta a integridade precisa dos dados do reator

- Qual é o propósito dos fornos de sinterização? Transformar Pós em Materiais Fortes e Densos

- Por que é necessária uma estabilidade de controle de alta temperatura para a cinética do método KAS? Garanta resultados precisos de energia de ativação