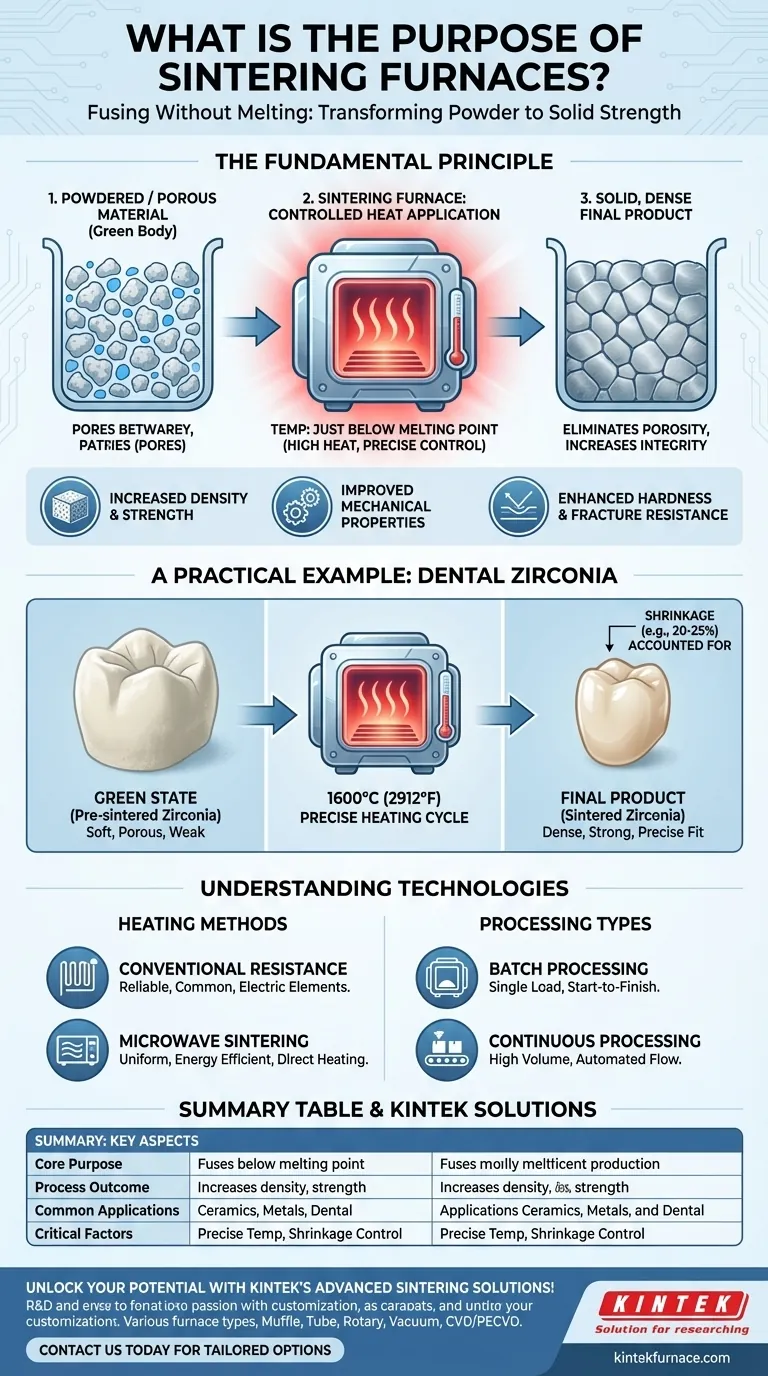

Em sua essência, um forno de sinterização é um forno de alta temperatura que transforma materiais em pó ou porosos em um produto final sólido, denso e resistente. Ele consegue isso aquecendo o material a uma temperatura ligeiramente abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam, eliminando vazios internos e aumentando drasticamente a integridade estrutural do material.

O propósito crucial da sinterização não é derreter um material, mas usar calor controlado para remover a porosidade e unir as partículas. É este processo que confere aos materiais, como cerâmicas avançadas e certos metais, sua resistência, densidade e dureza finais.

O Princípio Fundamental: Fusão Sem Derretimento

A sinterização é um processo central na ciência dos materiais, especialmente para materiais com pontos de fusão extremamente altos, como cerâmicas ou certas ligas metálicas. O forno fornece o ambiente térmico preciso necessário para essa transformação.

Do Pó à Massa Sólida

O processo começa com um material em estado pulverulento ou parcialmente formado, muitas vezes chamado de "corpo verde". Esta forma inicial é porosa e mecanicamente fraca.

Dentro do forno, o calor intenso energiza os átomos no material. Essa energia permite que os átomos se difundam através das fronteiras das partículas adjacentes, construindo efetivamente pontes entre elas.

Eliminando a Porosidade

À medida que as partículas começam a se fundir, os espaços vazios (poros) entre elas encolhem e se fecham. Este é o principal mecanismo de adensamento.

O controle preciso da temperatura do forno é fundamental. Calor insuficiente resulta em sinterização incompleta e um produto fraco. Calor em excesso corre o risco de derreter o material, o que destruiria sua forma e microestrutura.

O Resultado: Aumento da Densidade e Resistência

Ao remover a porosidade, o processo de sinterização aumenta significativamente a densidade final do material. Isso se traduz diretamente em uma melhoria drástica nas propriedades mecânicas, como dureza, resistência à fratura e resistência geral.

Um Exemplo Prático: Zircônia Dentária

A criação de coroas e pontes dentárias modernas é uma ilustração perfeita do propósito do forno de sinterização.

O "Estado Verde"

Uma coroa dentária é primeiro fresada a partir de um bloco de zircônia pré-sinterizada. Neste estágio, o material é macio, calcário e fácil de moldar, mas fraco demais para uso clínico.

O Ciclo de Sinterização

Esta coroa em "estado verde" é colocada em um forno de sinterização dental especializado. O forno executa um ciclo preciso de aquecimento e resfriamento, muitas vezes atingindo temperaturas de até 1600°C (2912°F).

O Fator Crítico de Encolhimento

Durante o ciclo de sinterização, a peça de zircônia sofre um encolhimento significativo e previsível à medida que seus poros são eliminados. Esse encolhimento, muitas vezes em torno de 20-25%, deve ser calculado e considerado durante a fase inicial de projeto e fresagem para garantir que a coroa final se encaixe perfeitamente.

Compreendendo as Tecnologias e as Trocas

Fornos de sinterização não são uma solução única para todos. A tecnologia utilizada depende do material, do volume de produção e do resultado desejado.

Fornos de Resistência Convencionais

Estes são o tipo mais comum, usando elementos de aquecimento elétrico para gerar calor. São robustos, confiáveis e bem compreendidos, muitas vezes configurados como fornos de tubo horizontal para um processamento consistente.

Sinterização por Micro-ondas

Uma abordagem mais moderna usa energia de micro-ondas para aquecer o material diretamente de dentro. Isso pode levar a um aquecimento mais uniforme e maior eficiência energética, tornando-o ideal para certas aplicações de cerâmica avançada.

Processamento em Lote vs. Contínuo

Os fornos podem ser projetados para processamento em lote (batch processing), onde uma única carga é processada do início ao fim. Eles também podem ser projetados para processamento contínuo, onde os materiais se movem através de diferentes zonas de temperatura em uma esteira transportadora, permitindo a fabricação de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação específica dita os requisitos para o processo de sinterização e para o próprio forno.

- Se seu foco principal é a resistência e densidade finais: Você precisa de um forno capaz de ciclos de alta temperatura precisos para garantir que o material esteja totalmente consolidado.

- Se seu foco principal é a produção de alto volume: Uma configuração de forno contínuo que automatiza o fluxo de material é a escolha mais eficiente.

- Se seu foco principal é a economia de energia e o aquecimento uniforme para materiais sensíveis: Métodos avançados como a sinterização por micro-ondas podem oferecer uma vantagem significativa sobre o aquecimento convencional.

Em última análise, um forno de sinterização é a ferramenta crítica que transforma um objeto pré-formado frágil em um produto final funcionalmente robusto e durável.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Propósito Central | Fundir materiais em pó ou porosos em produtos sólidos e densos, aquecendo abaixo do ponto de fusão. |

| Resultado do Processo | Aumenta a densidade, resistência, dureza e elimina a porosidade. |

| Aplicações Comuns | Cerâmicas avançadas, ligas metálicas, coroas e pontes de zircônia dentária. |

| Tipos de Forno | Resistência convencional, sinterização por micro-ondas, processamento em lote ou contínuo. |

| Fatores Críticos | Controle preciso da temperatura para evitar o derretimento, encolhimento previsível (ex: 20-25% para zircônia). |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de sinterização da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para aumentar a resistência, impulsionar o volume de produção ou alcançar a eficiência energética. Entre em contato conosco hoje para discutir como nossas opções de fornos personalizados podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas