A sinterização é a etapa crítica de fabricação que transforma o pó solto de alumina em uma cerâmica densa e de alto desempenho. Ao aplicar calor abaixo do ponto de fusão do material, o processo funde as partículas individuais do pó, aumentando drasticamente a dureza e a densidade do material, ao mesmo tempo em que estabelece sua baixa condutividade térmica e elétrica.

O princípio central da sinterização não é a fusão, mas a difusão no estado sólido. A energia térmica faz com que os átomos se movam entre as partículas, fechando as lacunas e poros entre elas para criar uma única peça monolítica com propriedades vastamente aprimoradas.

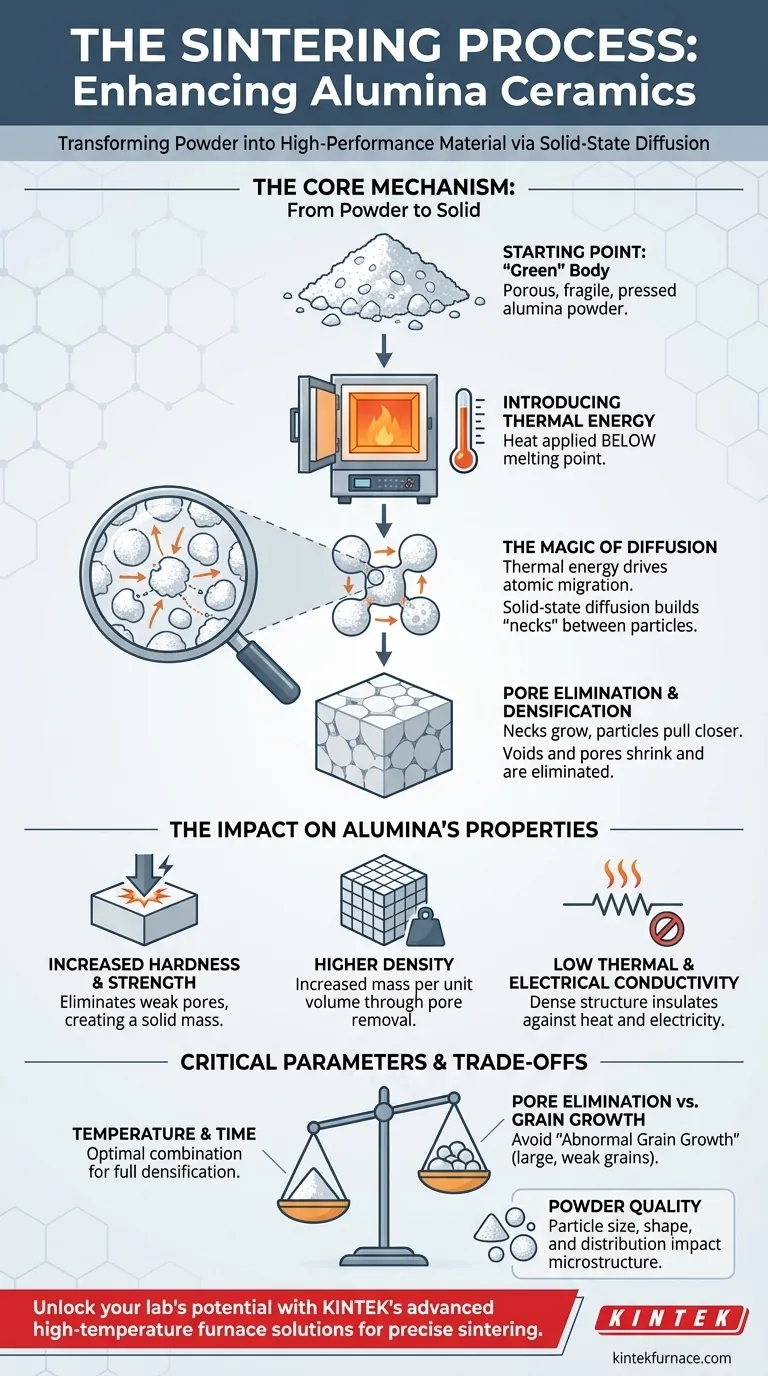

O Mecanismo Central: Do Pó ao Sólido

Para entender como a sinterização aprimora a alumina, você deve visualizar a transformação em nível microscópico. É um processo cuidadosamente controlado de migração atômica.

O Ponto de Partida: Um Corpo 'Verde'

O processo começa pressionando pó fino de alumina na forma desejada. Esta forma inicial, conhecida como "corpo verde", é gessosa, porosa e mecanicamente frágil. Possui a forma da peça final, mas nenhuma de suas resistências exigidas.

Introduzindo Energia Térmica

O corpo verde é então colocado em um forno de alta temperatura. A temperatura é elevada significativamente, mas mantida abaixo do ponto de fusão da alumina. Este calor não liquefaz o material; em vez disso, ele fornece a energia cinética para que os átomos dentro da rede cristalina se tornem móveis.

A Magia da Difusão

Esta mobilidade atômica é a chave. Impulsionados por uma necessidade fundamental de diminuir a energia superficial, os átomos começam a migrar do corpo dos grãos de pó para os pontos de contato entre eles. Este processo, chamado difusão no estado sólido, constrói "pescoços" ou pontes entre partículas adjacentes.

Eliminação de Poros e Densificação

À medida que esses pescoços crescem, eles aproximam os centros dos grãos. Os espaços vazios, ou poros, que estavam presos entre as partículas de pó, começam a encolher e são eventualmente eliminados. Essa remoção de espaço vazio é o que faz com que todo o componente encolha e, o mais importante, densifique.

O Impacto nas Propriedades da Alumina

Esta consolidação microestrutural se traduz diretamente nas propriedades aprimoradas do material necessárias para aplicações exigentes.

Dureza e Resistência Drasticamente Aumentadas

Os poros em um corpo verde são concentradores de tensões naturais e pontos de falha. Ao eliminar esses poros e fundir os grãos em uma massa sólida, a sinterização remove esses pontos fracos. O resultado é uma cerâmica com dureza e resistência mecânica excepcionais.

Maior Densidade

A densidade é uma medida direta da massa por unidade de volume. Ao remover o volume de poros vazios do compactado de pó inicial, o processo inerente e significativamente aumenta a densidade final da cerâmica de alumina.

Baixa Condutividade Térmica e Elétrica

Uma estrutura densa e livre de poros é um isolante superior. A transferência de calor (via fônons) e a corrente elétrica (via elétrons) são interrompidas pela estrutura cristalina fortemente ligada e ordenada da alumina sinterizada. A eliminação de poros, que poderiam permitir a transferência de calor por convecção, aprimora ainda mais suas propriedades isolantes, tornando-a ideal para aplicações de alta temperatura, como tubos de forno e isoladores elétricos.

Compreendendo as Compensações e Parâmetros Críticos

A sinterização é um ato de equilíbrio. As propriedades finais não são garantidas e dependem inteiramente do controle das variáveis-chave.

O Risco de Crescimento Anormal de Grãos

Se a temperatura de sinterização for muito alta ou o tempo de aquecimento for muito longo, alguns grãos podem começar a crescer muito em detrimento dos menores. Esse crescimento anormal de grãos pode ser prejudicial, pois grãos maiores às vezes podem levar a uma menor tenacidade à fratura.

A Importância da Temperatura e do Tempo

A temperatura e a duração da sinterização são as principais alavancas para controlar o processo. Um engenheiro deve encontrar a combinação precisa que atinja a densificação completa, evitando o crescimento excessivo de grãos para otimizar as propriedades finais.

O Papel da Qualidade do Pó

O processo começa com o pó. O tamanho, forma e distribuição inicial das partículas do pó de alumina têm um impacto profundo na microestrutura final. Pós mais finos e uniformes geralmente levam a um produto final mais uniforme e denso.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o processo de sinterização ajuda a avaliar a qualidade e a adequação de um componente cerâmico de alumina para suas necessidades específicas.

- Se seu foco principal é a máxima resistência mecânica: Procure cerâmicas com uma estrutura de grãos fina e uniforme, o que indica um processo de sinterização bem controlado que evitou o crescimento anormal de grãos.

- Se seu foco principal é o isolamento de alta temperatura: Priorize cerâmicas com a maior densidade possível (menor porosidade), pois isso minimiza as vias de condução térmica e elétrica.

- Se você está avaliando um processo de fabricação: Preste muita atenção ao controle da temperatura e da atmosfera de sinterização, pois estas são as principais alavancas para ajustar as propriedades finais.

Em última análise, dominar a sinterização é o que transforma um pó simples em um material engenheirado de alto desempenho.

Tabela Resumo:

| Melhoria da Propriedade | Mecanismo Chave | Resultado |

|---|---|---|

| Aumento da Dureza e Resistência | A difusão em estado sólido funde as partículas, eliminando os poros | Maior durabilidade mecânica e resistência ao estresse |

| Maior Densidade | Eliminação de poros e consolidação de grãos | Melhor massa por unidade de volume e integridade estrutural |

| Baixa Condutividade Térmica e Elétrica | Estrutura densa e livre de poros interrompe o fluxo de calor e corrente | Isolamento superior para usos em alta temperatura e elétricos |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos personalizados como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem processos de sinterização precisos para atender às suas necessidades experimentais exclusivas, aprimorando as propriedades do material para resultados superiores. Entre em contato hoje mesmo para discutir como podemos otimizar sua produção cerâmica e impulsionar a inovação em sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência