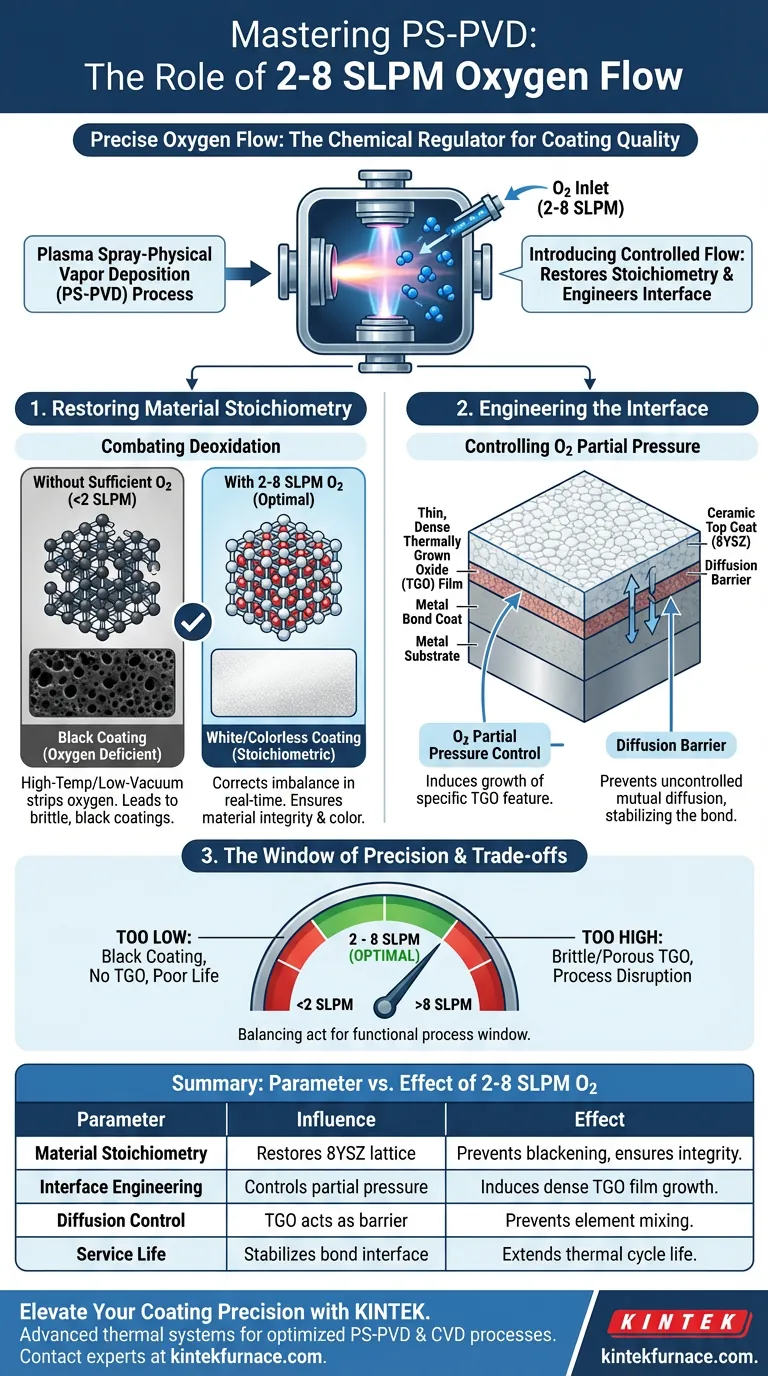

A introdução de um fluxo controlado de oxigênio a uma taxa de 2 a 8 SLPM durante a Deposição por Vapor Físico por Pulverização de Plasma (PS-PVD) atua como um regulador químico preciso para o sistema de revestimento. Essa adição restaura principalmente a estequiometria de materiais cerâmicos como 8YSZ para evitar a degradação e engenha uma camada de interface crítica que estende significativamente a vida útil do revestimento de barreira térmica.

Ambientes de alta temperatura e baixa pressão inerentemente removem oxigênio de materiais cerâmicos. A introdução controlada de oxigênio corrige esse desequilíbrio para manter a integridade do material e induz um filme de óxido protetor que atua como uma barreira contra a falha do revestimento.

Resolvendo o Desafio da Estequiometria

Combatendo a Desoxidação

No processo PS-PVD, a combinação de altas temperaturas de plasma e baixa pressão de vácuo cria um ambiente redutor.

Esse ambiente remove agressivamente átomos de oxigênio da rede de materiais cerâmicos, como 8YSZ (Zircônia Estabilizada com Ítria).

A injeção de oxigênio a 2 a 8 SLPM compensa essas reações de desoxidação-redução em tempo real.

Indicadores Visuais de Qualidade

Quando os níveis de oxigênio caem muito durante a deposição, o revestimento cerâmico muda fisicamente.

O indicador mais óbvio de deficiência de oxigênio é o revestimento ficar preto.

Ao manter o fluxo dentro da faixa especificada, o processo garante que a cerâmica retenha sua composição química e cor corretas, sinalizando um revestimento estequiométrico saudável.

Engenhando a Interface

Controlando a Pressão Parcial de Oxigênio

Além de simplesmente corrigir a cor da cerâmica, o fluxo de oxigênio serve a um propósito estrutural mais profundo.

Ele permite que os operadores manipulem com precisão a pressão parcial de oxigênio dentro da câmara de deposição.

Essa pressão é o controle para as reações químicas que ocorrem na superfície da camada de ligação metálica.

O Papel do Óxido Crescido Termicamente (TGO)

O objetivo principal do ajuste da pressão parcial é induzir o crescimento de uma característica específica: um filme de Óxido Crescido Termicamente (TGO).

Sob essas condições controladas, uma camada de óxido fina e densa se forma sobre a camada de ligação metálica.

Prevenindo a Difusão Descontrolada

Este filme de TGO induzido serve como uma barreira de difusão crítica.

Sem ele, os elementos entre a camada de ligação metálica e a camada superior cerâmica sofreriam de difusão mútua descontrolada.

Ao inibir essa mistura, o filme de TGO estabiliza a interface, estendendo diretamente a vida útil do ciclo térmico de todo o sistema de revestimento.

Entendendo os Compromissos

A Janela de Precisão

A faixa especificada de 2 a 8 SLPM não é arbitrária; ela representa uma janela de processo funcional.

Operar abaixo dessa faixa arrisca reoxigenação insuficiente, levando a revestimentos subestequiométricos (pretos) e falta de formação de TGO protetor.

Inversamente, embora não detalhado explicitamente na referência, os princípios padrão de PVD sugerem que o fluxo excessivo de oxigênio poderia perturbar o plasma ou levar ao crescimento excessivo e quebradiço de óxido. Aderir à taxa de fluxo específica garante que o TGO permaneça fino e denso em vez de espesso e poroso.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus revestimentos PS-PVD, veja o fluxo de oxigênio como uma ferramenta para composição de material e engenharia de interface.

- Se o seu foco principal é Integridade do Material: Garanta que as taxas de fluxo sejam suficientes para evitar o efeito de "escurecimento", confirmando que a cerâmica 8YSZ retém sua estrutura estequiométrica.

- Se o seu foco principal é Longevidade do Componente: Priorize o controle preciso da pressão para gerar uma camada contínua e densa de TGO, pois este é o principal mecanismo para inibir a difusão e estender a vida útil do ciclo térmico.

O sucesso em PS-PVD não depende apenas da deposição de material, mas do gerenciamento ativo do ambiente químico para construir um sistema robusto e multicamadas.

Tabela Resumo:

| Influência do Parâmetro | Efeito do Fluxo de Oxigênio de 2 - 8 SLPM |

|---|---|

| Estequiometria do Material | Restaura a rede de oxigênio em 8YSZ; evita o escurecimento da cerâmica. |

| Engenharia de Interface | Controla a pressão parcial para induzir um filme denso de Óxido Crescido Termicamente (TGO). |

| Controle de Difusão | TGO atua como barreira, prevenindo a difusão mútua descontrolada de elementos. |

| Vida Útil de Serviço | Estende a vida útil do ciclo térmico ao estabilizar a interface de ligação cerâmica-metal. |

Eleve a Precisão do Seu Revestimento com a KINTEK

Você está procurando otimizar seus processos PS-PVD ou CVD? A KINTEK fornece fornos de laboratório de alta temperatura líderes na indústria e sistemas térmicos personalizáveis projetados para atender às rigorosas demandas da ciência dos materiais. Apoiados por P&D e fabricação especializada, nossos sistemas Muffle, Tube, Rotary e Vacuum oferecem o controle de precisão necessário para gerenciar pressões parciais de oxigênio e estequiometria de materiais de forma eficaz.

Pronto para aprimorar a eficiência do seu laboratório e o desempenho do revestimento? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução perfeita para suas necessidades exclusivas de pesquisa e produção.

Guia Visual

Referências

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Como funcionam os fornos de tratamento térmico? Domine o Controle Térmico e a Atmosfera para Propriedades de Material Superiores

- Por que um forno de secagem por sopro de laboratório é necessário para catalisadores Ni-TiN? Garanta precisão no tratamento do precursor

- Qual é a função de uma autoclave revestida de Teflon na síntese de nanopartículas de CuO? Obtenha Resultados de Laboratório Precisos

- Qual é o papel de um forno de secagem a vácuo no processamento de precursores de MOF? Preservar a Integridade para a Síntese de Co-HCC

- Qual papel a zona de imersão de um forno de viga de caminhada desempenha na qualidade final das placas revestidas de titânio/aço aquecidas?

- Qual é a importância de usar um Forno de Recozimento em sensores de gás? Aumentar a Estabilidade e a Sensibilidade

- Qual é o propósito do argônio de alta pureza na preparação da liga Fe60Co10-xNi15Cr15Six? Garanta a pureza para revestimento a laser

- Qual é o papel do equipamento de controle de temperatura no processamento de aço 60Si2CrV? Garanta Dureza e Longevidade