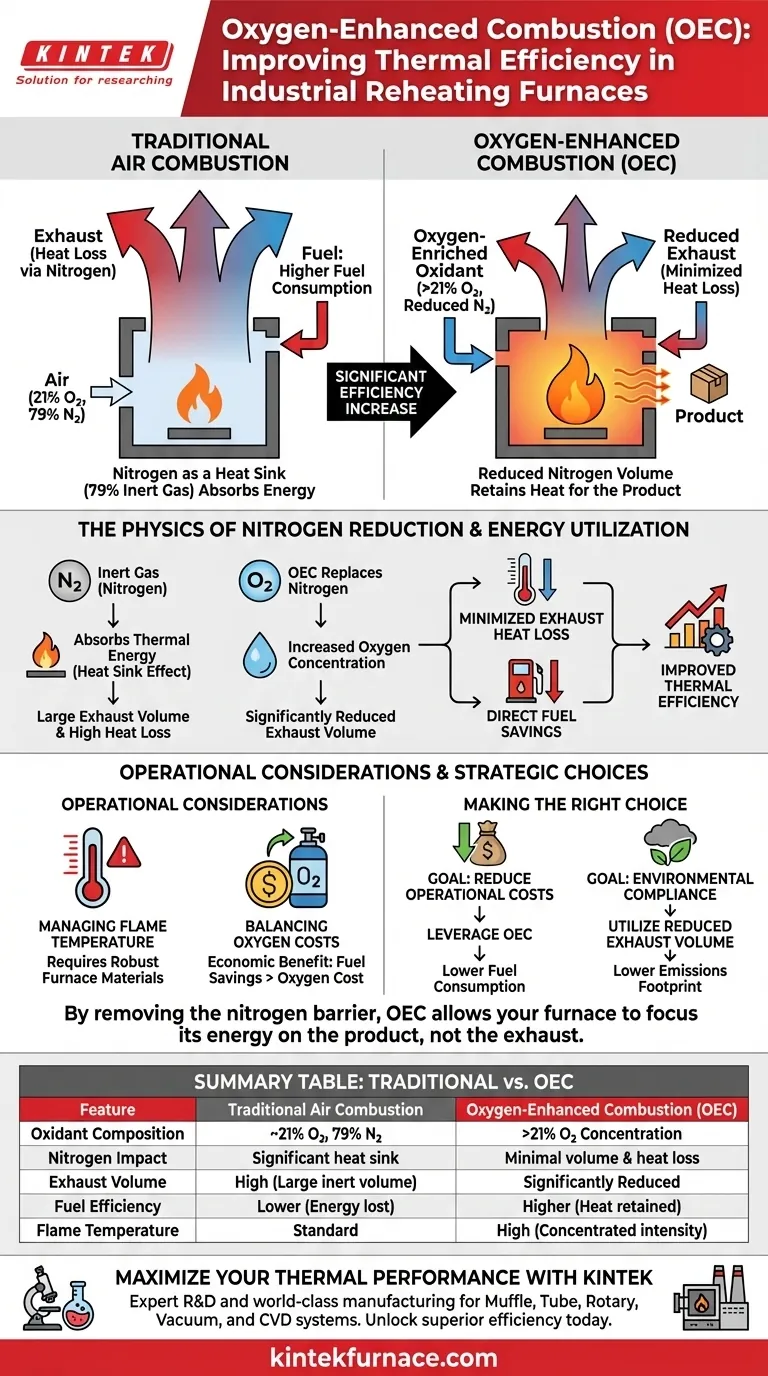

A Combustão Aprimorada com Oxigênio (OEC) transforma fundamentalmente a eficiência térmica ao aumentar a concentração de oxigênio no fluxo do oxidante acima dos 21% padrão encontrados no ar atmosférico. Este processo elimina sistematicamente o volume de nitrogênio — um gás inerte que inibe a eficiência — resultando em volumes de gás de exaustão significativamente reduzidos, menores perdas de calor e menor consumo de combustível.

Ao aumentar o nível de oxigênio do oxidante acima de 21%, a OEC minimiza drasticamente o volume de nitrogênio. Isso reduz diretamente as perdas de calor da exaustão e o consumo de combustível, resultando em um processo térmico significativamente mais eficiente em comparação com a combustão tradicional com ar.

A Física da Redução de Nitrogênio

O Papel dos Gases Inertes

Na combustão tradicional com ar, quase 79% do ar de admissão é nitrogênio. Este nitrogênio não participa da reação de combustão; é quimicamente inerte neste contexto.

O Efeito do Dissipador de Calor

Apesar de ser inerte, o nitrogênio absorve uma quantidade massiva de energia térmica. Ele atua como um "dissipador de calor", roubando energia da chama que deveria ser direcionada para o produto sendo aquecido no forno.

Redução do Volume de Exaustão

A tecnologia OEC substitui este nitrogênio por oxigênio. Como há menos gás inerte fluindo pelo sistema, o volume total de gás de exaustão produzido é significativamente reduzido.

Aprimorando a Utilização de Energia

Minimizando a Perda de Calor da Exaustão

O principal motor da eficiência na OEC é a redução do "calor sensível" perdido pela chaminé. Ao reduzir o volume de gás de exaustão quente que sai do forno, você retém mais calor dentro da câmara.

Economia Direta de Combustível

Como o sistema não desperdiça mais energia aquecendo nitrogênio que é simplesmente ventilado para a atmosfera, a necessidade de combustível diminui. Você consome menos combustível para atingir a mesma temperatura alvo para o processo de reaquecimento.

Eficiência Térmica Aprimorada

A combinação de menor entrada de combustível e maior retenção de calor leva a um aumento acentuado na eficiência térmica geral. A energia é utilizada para a carga do processo em vez de aquecer a atmosfera.

Compreendendo as Considerações Operacionais

Gerenciando a Temperatura da Chama

Embora a OEC melhore a eficiência, a remoção de nitrogênio (que atua como lastro térmico) pode levar a temperaturas de chama mais altas. Os operadores devem garantir que os materiais do forno e os refratários possam suportar essa intensidade aumentada.

Equilibrando os Custos de Oxigênio

Os ganhos de eficiência com a economia de combustível devem ser ponderados contra o custo de geração ou compra de oxigênio puro. O benefício econômico é realizado quando a economia de combustível supera o custo do fornecimento de oxigênio.

Fazendo a Escolha Certa para o Seu Objetivo

Implementar a Combustão Aprimorada com Oxigênio é uma decisão estratégica que depende dos seus gargalos operacionais específicos.

- Se o seu foco principal é Reduzir Custos Operacionais: Aproveite a OEC para diminuir o consumo de combustível, eliminando a energia desperdiçada no aquecimento de nitrogênio inerte.

- Se o seu foco principal é Conformidade Ambiental: Utilize a redução no volume total de gás de exaustão para diminuir a pegada geral de emissões da sua instalação.

Ao remover a barreira do nitrogênio, a OEC permite que seu forno concentre sua energia no produto, não na exaustão.

Tabela Resumo:

| Recurso | Combustão Tradicional com Ar | Combustão Aprimorada com Oxigênio (OEC) |

|---|---|---|

| Composição do Oxidante | ~21% Oxigênio, 79% Nitrogênio | >21% Concentração de Oxigênio |

| Impacto do Nitrogênio | Atua como um dissipador de calor significativo | Volume mínimo de nitrogênio e perda de calor |

| Volume de Exaustão | Alto (grande volume de gás inerte) | Significativamente Reduzido |

| Eficiência de Combustível | Menor (energia perdida para a chaminé) | Maior (mais calor permanece no forno) |

| Temperatura da Chama | Padrão | Alta (intensidade concentrada) |

Maximize Seu Desempenho Térmico com a KINTEK

Pronto para transformar seus processos de aquecimento de laboratório ou industrial? Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho projetados para precisão e eficiência. Se você precisa otimizar a utilização de energia ou requer um forno de alta temperatura totalmente personalizável para necessidades de pesquisa exclusivas, nossa equipe está aqui para ajudar.

Desbloqueie eficiência superior hoje — Entre em contato com a KINTEK para uma solução personalizada!

Guia Visual

Referências

- Minsheng Zhao, Xianzhong Hu. Study on Flow and Heat Transfer Characteristics of Reheating Furnaces Under Oxygen-Enriched Conditions. DOI: 10.3390/pr13082454

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como a tecnologia de Refusão Eletroescoriográfica (ESR) aprimora as superligas Ni30? Desbloqueie Pureza e Plasticidade Máximas

- Qual é o propósito do pré-aquecimento de moldes de aço de baixo carbono a 300 °C antes da fundição de ligas de Mg-Zn-xSr?

- Quais são as funções do gás hidrogênio para o grafeno em prata? Aumentar a Cristalinidade e Estabilidade

- Qual é o valor técnico do uso de um forno de secagem a vácuo? Catalisador de Platina Mestre Precisão e Atividade

- Como a faixa de 1600°C influencia a microestrutura da biomassa? Transformando Carbono em Grafite de Alto Desempenho

- Qual é a importância do processo de calcinação para catalisadores à base de platina modificados com LaOx? Desbloqueando a Atividade Pura

- Por que o pré-aquecimento preciso em um forno industrial é necessário para o RAP? Garanta Caracterização e Reciclagem Precisas

- Como os processos de fornos de alta temperatura afetam a micromorfologia das nanofibras de carbono? Domine o Controle Estrutural Preciso