O ambiente de 1600°C de um forno de alta temperatura impulsiona uma transformação crítica na biomassa carbonizada, forçando a desoxigenação profunda e reorganizando átomos desordenados em uma rede hibridizada sp2 altamente ordenada. Este intenso processamento térmico, conhecido como grafitização, é o fator definidor que transforma matéria orgânica bruta em carbono condutor de alto desempenho.

O calor extremo de 1600°C fornece a energia de ativação necessária para estabelecer um caminho condutor estável e contínuo dentro do material. Essa evolução estrutural é o principal impulsionador do desempenho elétrico e térmico superior encontrado em materiais avançados como esferas de carbono nano.

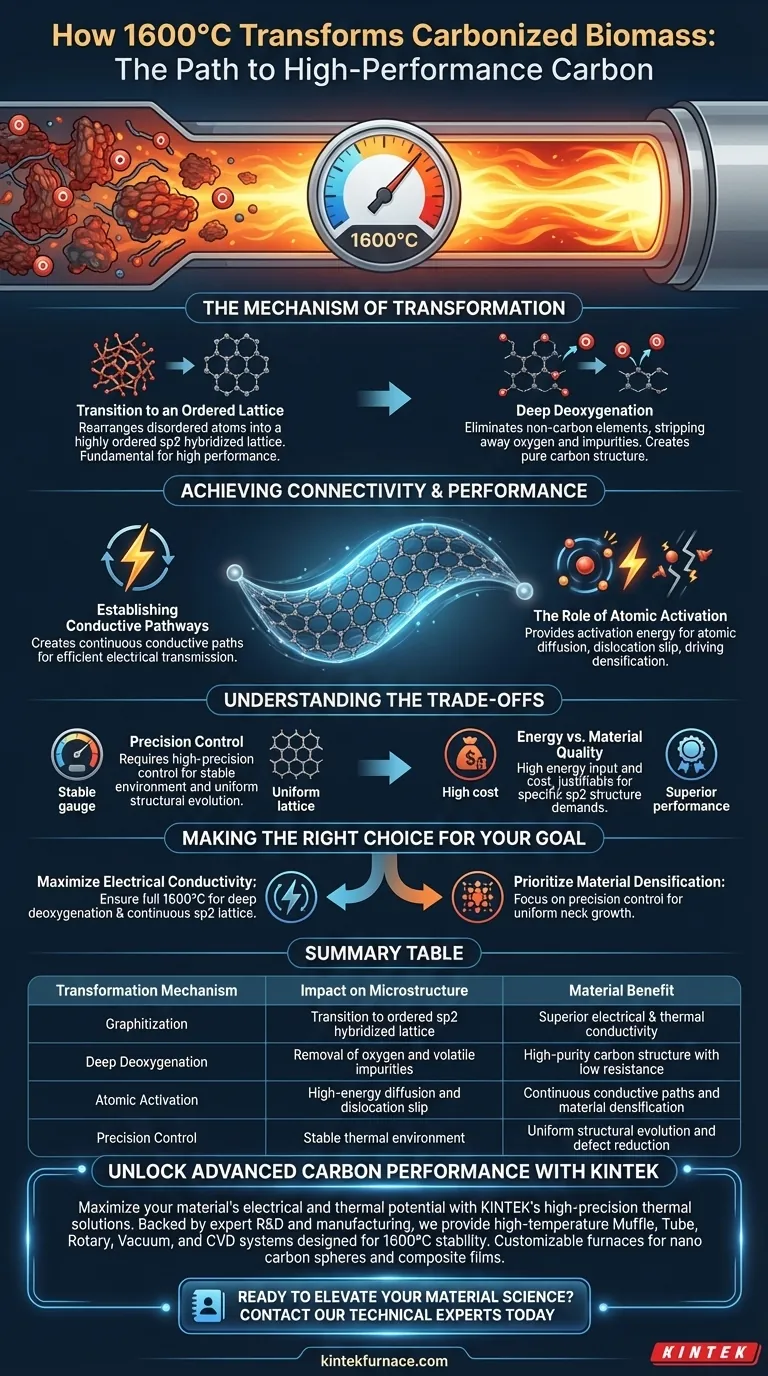

O Mecanismo de Transformação Microestrutural

Transição para uma Rede Ordenada

Em temperaturas mais baixas, a biomassa carbonizada retém uma estrutura atômica desordenada. O limiar de 1600°C fornece energia suficiente para reorganizar esses átomos de carbono.

Esse rearranjo forma uma rede hibridizada sp2 altamente ordenada, deslocando efetivamente a estrutura do material em direção ao grafite. Essa ordenação é o pré-requisito fundamental para aplicações de alto desempenho.

Desoxigenação Profunda

Para alcançar uma estrutura de carbono pura, elementos não-carbono devem ser eliminados. A faixa de 1600°C permite a desoxigenação profunda, removendo oxigênio e outras impurezas voláteis.

Este processo de purificação remove "entulho" atômico que, de outra forma, impediria o fluxo de elétrons e o transporte de fônons.

Alcançando Conectividade e Desempenho

Estabelecendo Caminhos Condutores

O principal benefício dessa mudança microestrutural é a criação de um caminho condutor contínuo.

Em materiais como esferas de carbono nano usadas em filmes compósitos, essa continuidade permite a transmissão elétrica eficiente. Sem esse tratamento de alta temperatura, o material permaneceria resistivo e isolante.

O Papel da Ativação Atômica

O forno não simplesmente aquece o material; ele fornece a energia de ativação necessária para a difusão atômica.

De acordo com dados técnicos suplementares, este ambiente permite o deslizamento de discordâncias e a formação de falhas de empilhamento. Esses movimentos em nível atômico são necessários para expandir as áreas de contato entre as partículas e impulsionar a densificação.

Compreendendo os Trade-offs

A Necessidade de Controle de Precisão

Atingir 1600°C é insuficiente se a temperatura flutuar. É necessário um controle térmico de alta precisão para estabilizar o ambiente.

Sem essa estabilidade, os processos de difusão atômica (como a formação de discordâncias parciais de Shockley) tornam-se imprevisíveis. Isso pode levar à densificação irregular ou defeitos estruturais, em vez de uma rede condutora uniforme.

Energia vs. Qualidade do Material

Operar a 1600°C requer um consumo significativo de energia e equipamentos especializados capazes de manter a estabilidade.

Embora isso maximize o desempenho elétrico e térmico, representa um alto custo de fabricação. Só se justifica quando a aplicação exige a estrutura hibridizada sp2 específica que temperaturas mais baixas não conseguem produzir.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar o processamento em alta temperatura de forma eficaz, alinhe seus parâmetros de forno com os requisitos específicos do seu material:

- Se o seu foco principal é a máxima condutividade elétrica: Certifique-se de que seu processo atinja a faixa completa de 1600°C para garantir a desoxigenação profunda e a formação de uma rede sp2 contínua.

- Se o seu foco principal é a densificação do material: Priorize a precisão do seu sistema de controle de temperatura para estabilizar a difusão atômica e facilitar o crescimento uniforme do pescoço entre as partículas.

O limiar de 1600°C não é apenas uma configuração de temperatura; é o catalisador que reconstrói fisicamente a biomassa em um material eletrônico funcional e de alto desempenho.

Tabela Resumo:

| Mecanismo de Transformação | Impacto na Microestrutura | Benefício do Material |

|---|---|---|

| Grafitização | Transição para rede hibridizada sp2 ordenada | Condutividade elétrica e térmica superior |

| Desoxigenação Profunda | Remoção de oxigênio e impurezas voláteis | Estrutura de carbono de alta pureza com baixa resistência |

| Ativação Atômica | Difusão de alta energia e deslizamento de discordâncias | Caminhos condutores contínuos e densificação do material |

| Controle de Precisão | Ambiente térmico estável | Evolução estrutural uniforme e redução de defeitos |

Desbloqueie o Desempenho Avançado de Carbono com a KINTEK

Maximize o potencial elétrico e térmico do seu material com as soluções térmicas de alta precisão da KINTEK. Apoiados por P&D e fabricação especializados, fornecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alta temperatura projetados especificamente para manter a estabilidade de 1600°C necessária para desoxigenação profunda e formação de rede sp2. Se você está escalando a produção de esferas de carbono nano ou desenvolvendo filmes compósitos personalizados, nossos fornos customizáveis entregam a energia de ativação exata que seus materiais exigem.

Pronto para elevar sua ciência de materiais? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para suas necessidades exclusivas.

Guia Visual

Referências

- Junchao Ren, Qingfa Zhang. All‐Biomass Nanocomposite Films via Facile and Sustainable Design Procedure for Thermal Management and Electromagnetic Interference Shielding. DOI: 10.1002/advs.202510372

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é o propósito de introduzir gás argônio de alta pureza em uma sonda imersa? Aumentar a precisão da análise de fusão

- Qual papel o hélio desempenha na síntese de nanopartículas? Desbloqueie a precisão através da condensação por gás inerte

- Qual função um forno de secagem de laboratório desempenha no processamento de pós precursores de PZT? Otimizar a Qualidade da Cerâmica

- Por que usar um estágio de aquecimento de amostra para estudo de interface Si/SiO2? Analisar estresse térmico e incompatibilidade de CTE em tempo real

- Quais são as vantagens técnicas de usar impregnação assistida por vácuo para compósitos 3D LIG/polímero? Aumento da Resistência

- Por que a homogeneização em alta temperatura é necessária para testes de expansão térmica de ligas refratárias? Garanta a precisão dos dados.

- Qual é o papel de uma estufa de secagem de laboratório no controle de precursores de catalisador? Maximize a Dispersão e a Estabilidade

- Quais são as vantagens de usar um forno de reação de micro-ondas multimodo personalizado? Acelere a Velocidade de Síntese em 90%