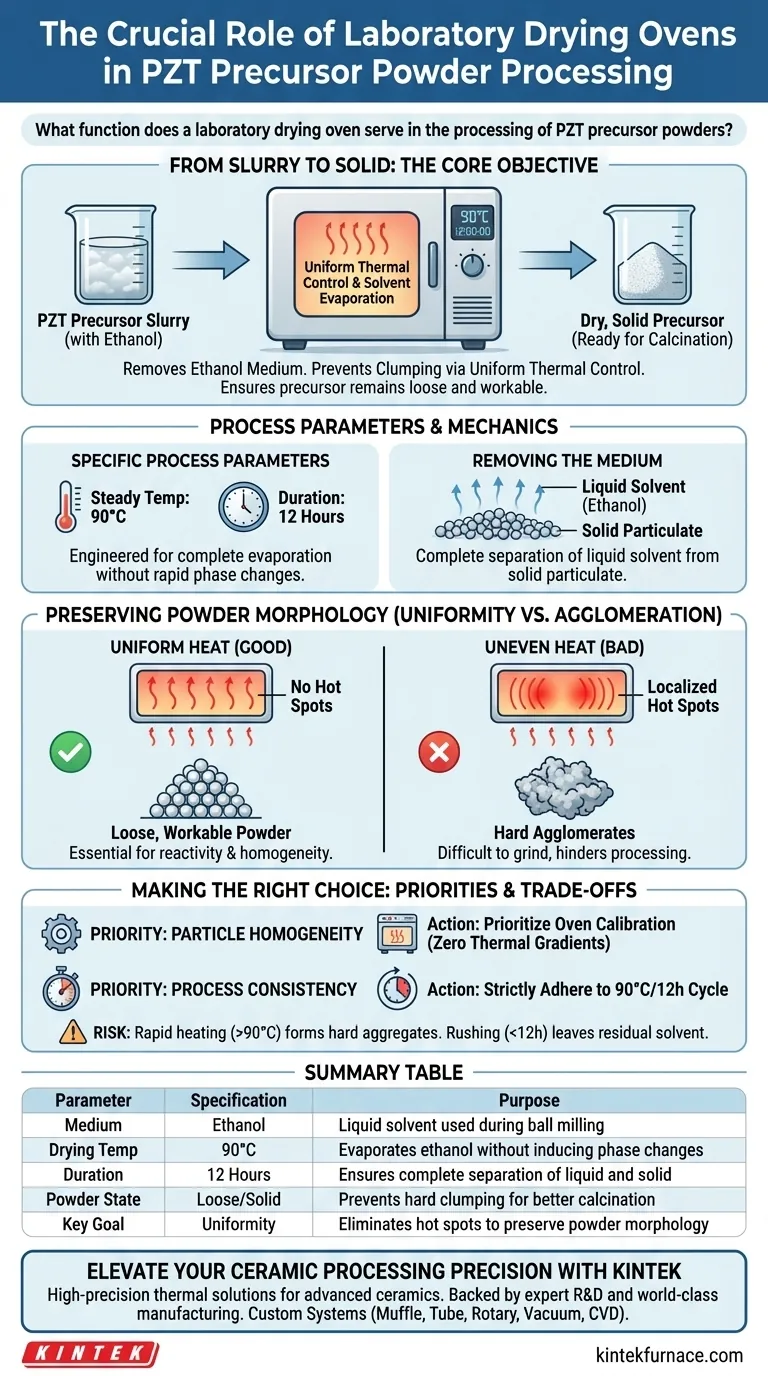

No processamento de pós precursores de PZT, o forno de secagem de laboratório serve como uma unidade crítica de evaporação de solvente imediatamente após a etapa de moagem em bola. Sua função principal é remover o meio de etanol da pasta moída, convertendo a mistura úmida em um precursor seco e sólido pronto para calcinação.

O Objetivo Principal: O forno de secagem faz mais do que simplesmente remover a umidade; ele emprega controle térmico uniforme para evitar que o pó se aglomere. Ao evitar o superaquecimento localizado, o forno garante que o precursor permaneça solto e trabalhável, em vez de formar aglomerados duros que dificultariam o processamento subsequente.

A Mecânica da Evaporação do Solvente

Transição de Pasta para Sólido

Após a moagem em bola, os precursores de PZT existem como uma pasta úmida contendo um meio de etanol. O forno de secagem é a ponte entre essa fase líquida e a fase sólida necessária para a calcinação.

Parâmetros Específicos do Processo

Para precursores de PZT, o protocolo padrão envolve manter uma temperatura constante de 90 graus Celsius. Essa temperatura é mantida consistentemente por uma duração de 12 horas.

Removendo o Meio

Este perfil térmico específico é projetado para evaporar completamente o etanol sem induzir mudanças de fase rápidas nos materiais cerâmicos. O resultado é uma separação completa do solvente líquido das partículas sólidas.

Preservando a Morfologia do Pó

O Papel da Uniformidade

A vantagem distinta de um forno de laboratório de alta qualidade é sua capacidade de manter uma temperatura uniforme em toda a câmara.

Prevenindo a Aglomeração

Se o calor for aplicado de forma desigual, "pontos quentes" podem causar superaquecimento localizado dentro da cama de pó. Esse calor localizado frequentemente faz com que as partículas se unam, formando aglomerados duros.

Mantendo a Soltura

Ao garantir que o calor seja constante e distribuído uniformemente, o forno mantém a "soltura" necessária do pó precursor. Uma estrutura de pó solta é essencial para garantir a reatividade e a homogeneidade nas etapas posteriores de queima em alta temperatura.

Entendendo os Compromissos

O Risco de Aquecimento Rápido

Embora possa ser tentador aumentar as temperaturas para acelerar a evaporação, desviar do padrão de 90°C acarreta riscos significativos. O calor excessivo pode levar à formação de agregados duros que são difíceis de moer posteriormente.

Eficiência vs. Qualidade

A duração de 12 horas é um compromisso entre produtividade e qualidade. A pressa nesse processo resulta em solvente residual ou secagem desigual, o que pode comprometer a composição química da cerâmica de PZT final.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a mais alta qualidade do precursor de PZT, considere as seguintes prioridades de processamento:

- Se seu foco principal é a Homogeneidade das Partículas: Priorize a calibração do forno para garantir que não haja gradientes térmicos dentro da câmara que possam causar aglomeração localizada.

- Se seu foco principal é a Consistência do Processo: Siga rigorosamente o ciclo de 90°C/12 horas para garantir que cada lote tenha o mesmo teor de umidade de base antes da calcinação.

A fase de secagem não é apenas desidratação; é uma etapa de preservação estrutural que define a trabalhabilidade do seu pó cerâmico final.

Tabela Resumo:

| Parâmetro | Especificação | Propósito no Processamento de PZT |

|---|---|---|

| Meio | Etanol | Solvente líquido usado na etapa de moagem em bola |

| Temp. de Secagem | 90°C | Evapora o etanol sem induzir mudanças de fase |

| Duração | 12 Horas | Garante a separação completa de líquido e sólido |

| Estado do Pó | Solto/Sólido | Previne aglomeração dura para melhor calcinação |

| Objetivo Principal | Uniformidade | Elimina pontos quentes para preservar a morfologia do pó |

Eleve a Precisão do Seu Processamento Cerâmico com a KINTEK

Manter uma uniformidade térmica rigorosa é a diferença entre um precursor solto e reativo e aglomerados duros inutilizáveis. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece fornos de laboratório de alta precisão e sistemas de alta temperatura — incluindo Sistemas Muffle, de Tubo, Rotativos, a Vácuo e CVD — projetados especificamente para atender às demandas rigorosas da produção de PZT e cerâmicas avançadas.

Nosso equipamento é totalmente personalizável às suas necessidades únicas de pesquisa ou industriais, garantindo resultados consistentes lote após lote. Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos especializados de processamento térmico.

Guia Visual

Referências

- Amna Idrees, Mohsin Saleem. Transforming Waste to Innovation: Sustainable Piezoelectric Properties of Pb(Ti<sub><b>0.52</b></sub>Zr<sub><b>0.48</b></sub>)O<sub><b>3</b></sub> with Recycled β-PbO Massicot. DOI: 10.1021/acsomega.5c00071

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que o refino por zona é essencial para cristais de haleto alcalino? Obtenha dados puros de luminescência intrínseca

- Por que o Recozimento a Alta Temperatura é Necessário para Sensores de Gás WS2? Estabiliza o Desempenho e Elimina a Deriva

- Por que é necessário um controle preciso da temperatura abaixo de 1700°C para o beta-SiC? Domine a sua síntese de Carboneto de Silício Cúbico

- Quais são as três etapas pelas quais as peças passam em um forno de esteira? Sinterização Mestra para Peças Mais Fortes

- Como o tratamento térmico a 500°C afeta as ligas com memória de forma de Ni-Ti? Otimizar o Desempenho e a Uniformidade do Material

- Como a faixa de 1600°C influencia a microestrutura da biomassa? Transformando Carbono em Grafite de Alto Desempenho

- Como funciona um sistema de Processamento Térmico Rápido (RTP)? Otimize o Desempenho de Dispositivos Nanofios Hoje

- Qual é o papel de um moinho de barras na moagem de minério de magnesita? Alcance Flotação e Purificação Ótimas