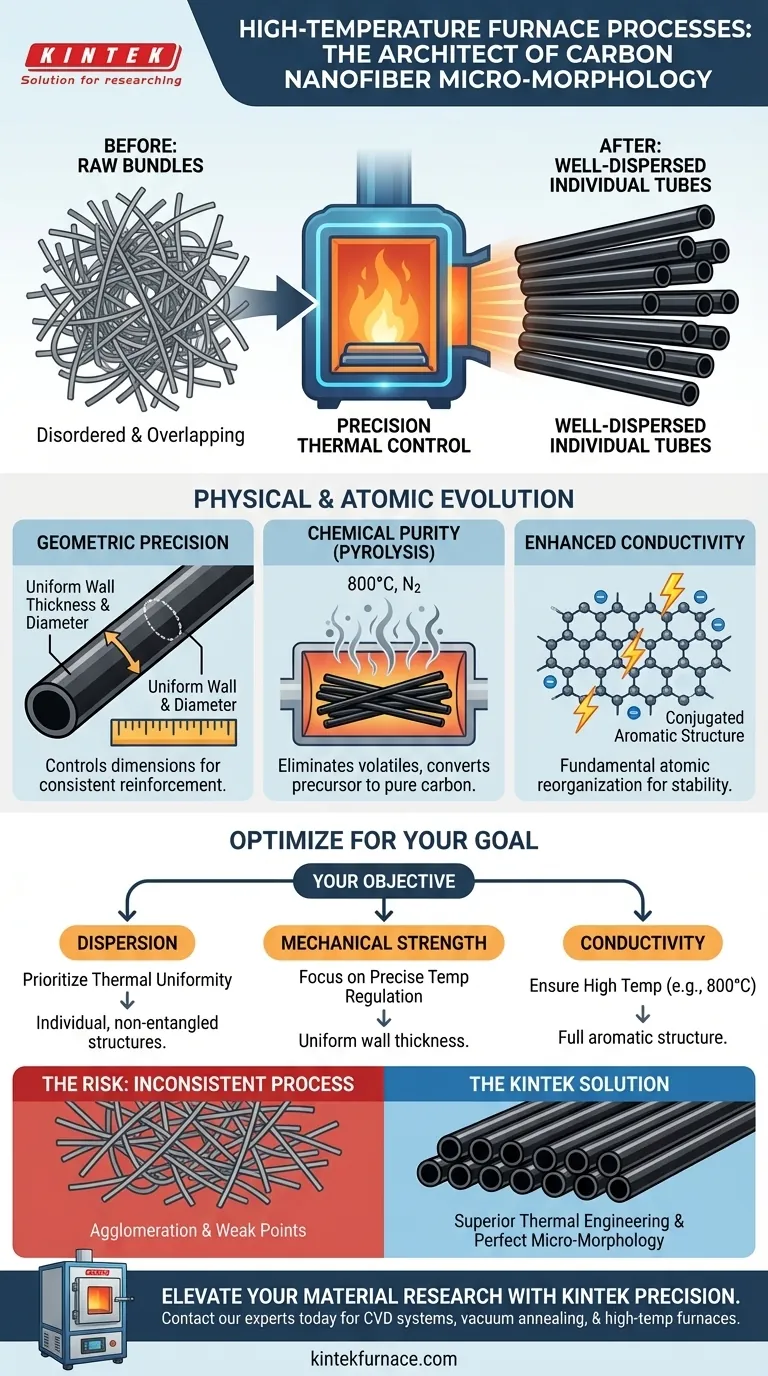

Os processos de fornos de alta temperatura atuam como o principal arquiteto da micromorfologia das nanofibras de carbono (CNFs). Eles governam a transição física de feixes desordenados e sobrepostos para estruturas tubulares individuais e bem dispersas, ao mesmo tempo em que definem parâmetros geométricos críticos como espessura da parede e diâmetro.

Ponto Principal O controle térmico de precisão em sistemas como CVD ou recozimento a vácuo não se trata apenas de aquecimento; trata-se de refinar a arquitetura da fibra. Ele converte precursores brutos em fibras estáveis e condutoras com dimensões específicas otimizadas para reforço de compósitos.

A Transformação da Estrutura Física

Quebrando os Feixes

Fibras brutas ou precursoras geralmente existem como feixes sobrepostos e emaranhados.

O ambiente de alta temperatura é o mecanismo que separa esses agregados.

O tratamento térmico adequado garante que o material transite para estruturas individuais e bem dispersas, o que é um pré-requisito para análise estrutural precisa e desempenho eficaz do material.

Definindo Parâmetros Geométricos

O ambiente do forno dita diretamente as dimensões físicas da fibra.

Especificamente, o perfil térmico controla a espessura da parede e o diâmetro das nanofibras resultantes.

A consistência nesses parâmetros é crítica, pois eles determinam o quão bem as fibras funcionam como cargas em materiais compósitos.

Estabelecendo Características Distintas

Além do tamanho, o calor determina a forma.

O recozimento controlado ajuda a resolver a arquitetura interna, garantindo a formação de características tubulares distintas.

Essa clareza na estrutura distingue nanofibras de alta qualidade de depósitos de carbono amorfos.

Evolução Química e Atômica

Pirólise e Remoção de Voláteis

Em aplicações específicas, como a preparação de CNFs à base de celulose, o forno facilita a pirólise.

Operando em temperaturas como 800 °C sob uma atmosfera protetora de nitrogênio, o forno elimina componentes voláteis.

Este processo de purificação é essencial para converter o precursor bruto em carbono puro.

Melhorando a Estabilidade e a Condutividade

A alta energia térmica impulsiona uma reorganização atômica fundamental.

Ela transforma o material em uma estrutura aromática conjugada.

Essa mudança estrutural melhora significativamente a condutividade elétrica e a estabilidade estrutural geral das nanofibras.

Entendendo os Compromissos

O Risco de Instabilidade Térmica

A referência principal enfatiza a necessidade de "controle térmico adequado."

Se o perfil de temperatura flutuar ou for irregular, a transição de fibras agrupadas para individuais pode ser incompleta.

Isso resulta em aglomerações difíceis de dispersar e analisar.

Inconsistência Dimensional

Condições de forno que não são estritamente reguladas levam a espessuras de parede variáveis.

Dimensões inconsistentes criam pontos fracos na fibra.

Quando usadas como cargas, essas irregularidades comprometem a integridade mecânica do material compósito final.

Fazendo a Escolha Certa para Seu Objetivo

Para otimizar suas nanofibras de carbono, você deve alinhar seus parâmetros de forno com seus objetivos de desempenho específicos.

- Se seu foco principal é Dispersão: Priorize a uniformidade térmica para garantir a transição completa de feixes sobrepostos para fibras discretas e individuais.

- Se seu foco principal é Resistência Mecânica: Concentre-se na regulação precisa da temperatura para ditar espessura de parede e diâmetro uniformes, garantindo capacidades de reforço consistentes.

- Se seu foco principal é Condutividade: Garanta altas temperaturas de processamento (por exemplo, 800 °C) para impulsionar a formação completa de estruturas aromáticas conjugadas.

Em última análise, o forno não é meramente uma fonte de calor, mas uma ferramenta de precisão que define a identidade física e a utilidade da nanofibra.

Tabela Resumo:

| Objetivo do Processo | Impacto Térmico | Resultado Morfológico |

|---|---|---|

| Dispersão | Separação de Feixes | Estruturas tubulares individuais e não emaranhadas |

| Precisão Geométrica | Perfil Térmico Controlado | Espessura de parede e diâmetro da fibra uniformes |

| Pureza Química | Pirólise (por exemplo, 800°C em N2) | Remoção de voláteis e carbono amorfo |

| Condutividade | Reorganização Atômica | Formação de estruturas aromáticas conjugadas |

Eleve a Pesquisa do Seu Material com a Precisão KINTEK

Desbloqueie todo o potencial de suas nanofibras de carbono através de engenharia térmica superior. A KINTEK fornece sistemas CVD, fornos de recozimento a vácuo e fornos tubulares de alta temperatura líderes na indústria, projetados especificamente para fornecer o controle térmico de precisão necessário para micromorfologia e condutividade perfeitas.

Se você está escalando a produção ou refinando a arquitetura do material, nossas soluções de P&D especializadas e fabricação personalizável garantem que suas fibras atendam às especificações exatas. Capacite seu laboratório com KINTEK — Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades exclusivas de projeto!

Guia Visual

Referências

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que a temperatura de extrusão para biocompósitos de PVC é tipicamente definida em 130°C? Alcance o Equilíbrio Térmico Perfeito

- Quais são os principais tipos de fornos de laboratório com base no tamanho? Encontre o Ajuste Perfeito para a Escala do Seu Laboratório

- Quais são as complexidades e os requisitos de manutenção dos fornos contínuos? Otimize a Produção de Alto Volume com Insights de Especialistas

- Como funciona um forno de laboratório durante a cura do PDMS? Obtenha Precisão no Encapsulamento de Dispositivos

- Quais são as principais características dos fornos usados na sinterização de impressão 3D? Alcance a Sinterização de Precisão para Peças de Alta Qualidade

- Qual papel químico o ácido fosfórico (H3PO4) desempenha na ativação da biomassa? Domine a Transformação de Materiais de Carbono

- Qual é o propósito da pulverização catódica por magnetron em detectores N-I-P CsPbBr3? Otimizar o Transporte de Carga e a Estabilidade

- Como o Desgaseificação a Vácuo (VD) influencia as inclusões de espinélio no aço para trilhos pesados? Controle da Erosão Refratária