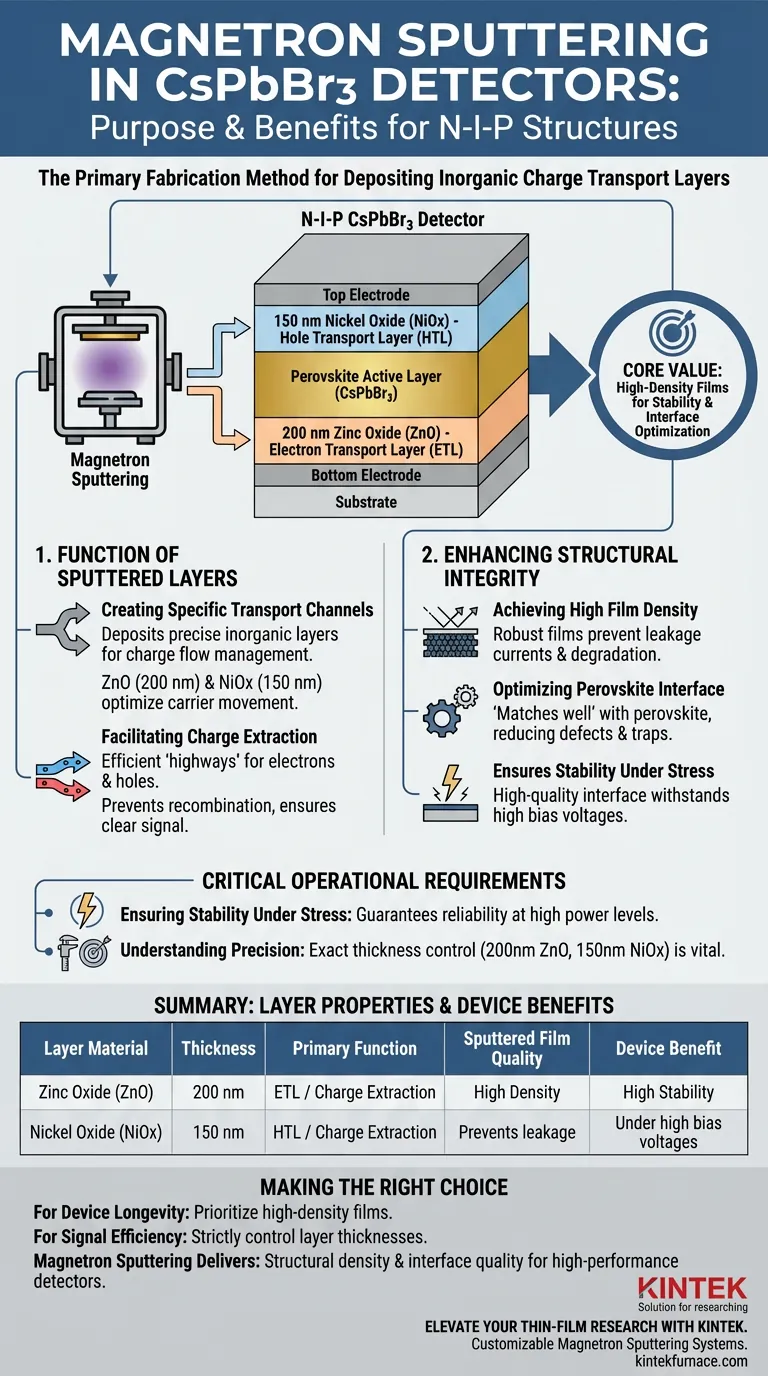

A pulverização catódica por magnetron atua como o principal método de fabricação para depositar camadas inorgânicas de transporte de carga dentro de estruturas de detectores CsPbBr3 do tipo N-I-P. Especificamente, este equipamento é usado para depositar uma camada de Óxido de Zinco (ZnO) de 200 nm e uma camada de Óxido de Níquel (NiOx) de 150 nm. Essas camadas são críticas para a extração e transporte eficientes de elétrons e buracos, influenciando diretamente a sensibilidade e a velocidade de resposta do detector.

O valor central do uso da pulverização catódica por magnetron reside em sua capacidade de criar filmes de alta densidade que se interconectam perfeitamente com a camada de perovskita, garantindo que o dispositivo permaneça estável mesmo quando submetido a altas tensões de polarização.

A Função das Camadas Pulverizadas

Criação de Canais de Transporte Específicos

A principal função do equipamento é depositar camadas inorgânicas precisas que gerenciam o fluxo de corrente elétrica.

Nesta arquitetura N-I-P específica, ele constrói uma camada de ZnO (aproximadamente 200 nm de espessura) e uma camada de NiOx (aproximadamente 150 nm de espessura). Essas espessuras específicas são visadas para otimizar o movimento dos portadores de carga.

Facilitação da Extração de Carga

As camadas depositadas servem como "rodovias" funcionais para os elétrons e buracos gerados dentro do detector.

Ao utilizar a pulverização catódica por magnetron, esses materiais inorgânicos são projetados para extrair eficientemente cargas da região ativa, prevenindo a recombinação e garantindo um sinal claro.

Aprimoramento da Integridade Estrutural

Obtenção de Alta Densidade de Filme

Uma vantagem distinta da pulverização catódica por magnetron neste contexto é a qualidade física do material depositado.

O processo resulta em filmes de alta densidade, que são muito mais robustos do que camadas produzidas por alguns métodos de deposição alternativos. Essa densidade é essencial para prevenir correntes de fuga e degradação estrutural.

Otimização da Interface de Perovskita

O processo de pulverização catódica permite uma deposição que "combina bem" com a interface de perovskita subjacente ou sobrejacente.

Essa compatibilidade é vital para reduzir defeitos na junção entre as camadas, que frequentemente servem como armadilhas para portadores de carga e reduzem a eficiência geral.

Requisitos Operacionais Críticos

Garantia de Estabilidade Sob Estresse

O objetivo final do uso deste equipamento específico é garantir a confiabilidade do detector sob estresse operacional.

Como os filmes pulverizados são densos e a interface é de alta qualidade, o dispositivo mantém a estabilidade sob altas tensões de polarização. Essa capacidade é essencial para detectores que devem operar em níveis de potência mais altos sem falhar.

Compreendendo a Precisão Necessária

Embora a pulverização catódica por magnetron ofereça qualidade de filme superior, ela requer controle exato sobre a espessura da camada para funcionar corretamente.

Se a camada de ZnO desviar significativamente de 200 nm, ou a NiOx de 150 nm, o equilíbrio do transporte de elétrons e buracos pode ser interrompido. O equipamento, portanto, não serve apenas para "revestir", mas para alcançar uma arquitetura geométrica e eletrônica específica necessária para que a estrutura N-I-P funcione.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar o processo de fabricação para detectores CsPbBr3, considere seus objetivos de desempenho primários:

- Se o seu foco principal é a Longevidade do Dispositivo: Priorize a pulverização catódica por magnetron para obter os filmes de alta densidade necessários para suportar altas tensões de polarização sem degradação.

- Se o seu foco principal é a Eficiência do Sinal: Garanta que seu processo controle rigorosamente a espessura das camadas de ZnO (200 nm) e NiOx (150 nm) para otimizar a extração de carga.

A pulverização catódica por magnetron fornece a densidade estrutural e a qualidade de interface necessárias para transformar materiais de perovskita brutos em detectores estáveis e de alto desempenho.

Tabela Resumo:

| Material da Camada | Espessura | Função Principal |

|---|---|---|

| Óxido de Zinco (ZnO) | 200 nm | Camada de Transporte de Elétrons (ETL) / Extração de Carga |

| Óxido de Níquel (NiOx) | 150 nm | Camada de Transporte de Buracos (HTL) / Extração de Carga |

| Qualidade do Filme Pulverizado | Alta Densidade | Previne corrente de fuga e melhora a integridade estrutural |

| Benefício do Dispositivo | Alta Estabilidade | Garante o desempenho sob altas tensões de polarização |

Eleve Sua Pesquisa de Filmes Finos com a KINTEK

A precisão na espessura da camada e na densidade do filme é a chave para detectores de perovskita de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Pulverização Catódica por Magnetron de ponta, juntamente com nossos sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para os requisitos exclusivos do seu laboratório.

Se você está otimizando camadas de transporte de ZnO/NiOx ou desenvolvendo arquiteturas N-I-P avançadas, nosso equipamento fornece o controle que você precisa para obter resultados superiores.

Entre em contato com a KINTEK hoje mesmo para discutir suas soluções de fabricação personalizadas!

Guia Visual

Referências

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual o papel de um forno cíclico automático de alta temperatura na avaliação de sistemas TBC? Valide a Durabilidade Agora.

- Quais são as vantagens de usar um banho de oxidação ácida? Acelerar a Estabilização de Fibras de Lignina de Horas para Minutos

- Qual é o propósito de adicionar aglutinantes orgânicos de cera ao pó de vidro? Aprimorar a integridade estrutural na selagem de vidro

- Por que a síntese hidrotermal é utilizada para a produção de ZIF-8? Controle da Pureza e Uniformidade dos Nanocristais

- Qual é o papel de um reator de leito fixo no processo de pirólise lenta? Produção de Biochar de Alta Qualidade em Engenharia

- Por que o controle preciso da temperatura é necessário para secar matérias-primas de caroço de ameixa? Melhora a qualidade e a moagem do biocarvão

- Por que um forno de secagem a vácuo é necessário para o carvão ativado? Garanta uma análise BET e de tamanho de poro precisa

- Qual efeito uma placa de aquecimento de laboratório tem nas heterostructures de materiais 2D? Melhorando a Qualidade da Ligação Intercamadas