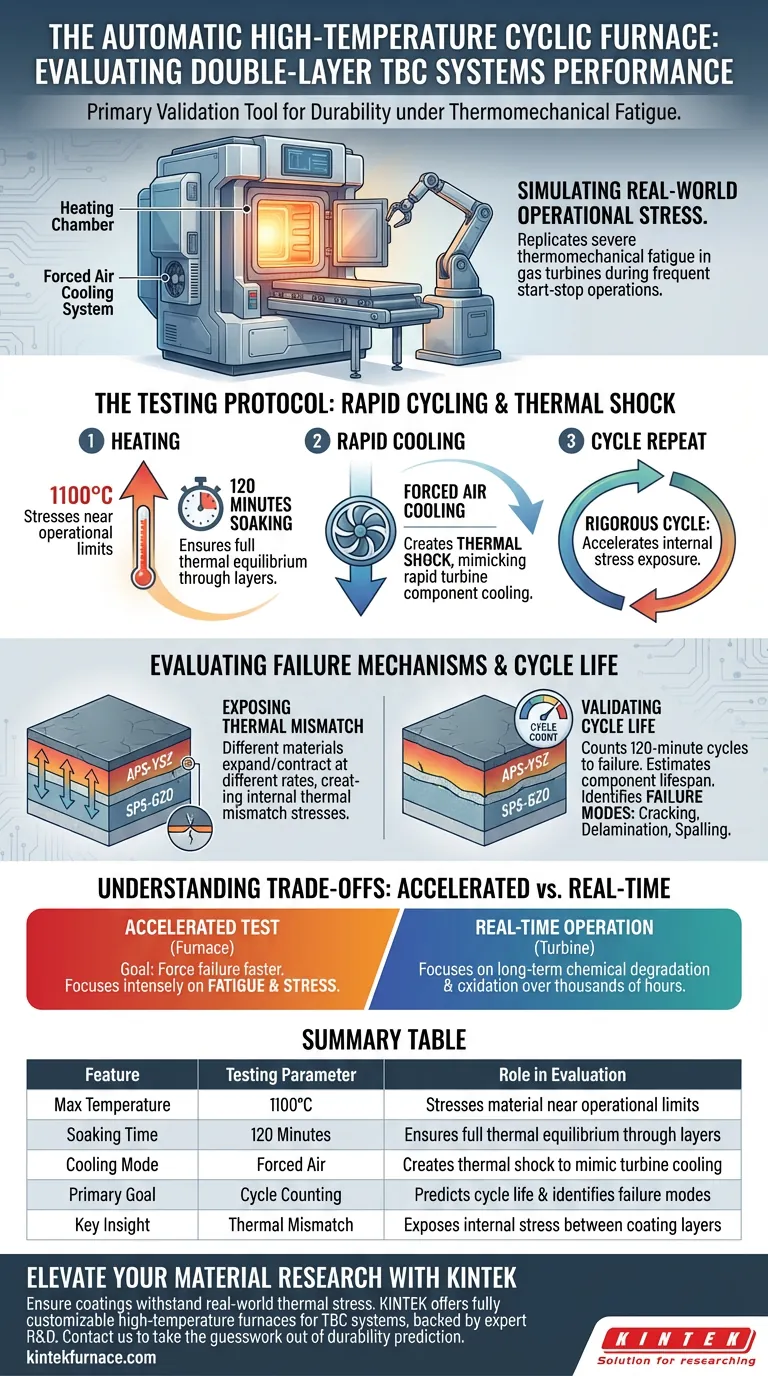

Um forno cíclico automático de alta temperatura atua como a principal ferramenta de validação para determinar a durabilidade de sistemas de Revestimento de Barreira Térmica (TBC) de dupla camada sob estresse. Seu papel específico é simular a severa fadiga termomecânica que ocorre em turbinas a gás durante operações frequentes de partida e parada.

O forno submete o revestimento a um ciclo rigoroso de aquecimento a 1100°C, manutenção por 120 minutos e resfriamento rápido com ar forçado. Este processo acelera a exposição de tensões internas, permitindo que os engenheiros prevejam com precisão a vida útil em ciclos e os modos de falha de estruturas complexas.

Simulando Estresse Operacional do Mundo Real

Replicando Ciclos de Turbina a Gás

Em aplicações do mundo real, as turbinas a gás nem sempre operam a uma temperatura constante. Elas passam por mudanças operacionais frequentes.

O forno cíclico automático é projetado para replicar esses ambientes específicos de partida-parada. Em vez de testar apenas a resistência ao calor, ele testa a capacidade do material de suportar flutuações constantes.

O Papel do Choque Térmico

A função mais crítica do forno é a aplicação de resfriamento com ar forçado após um período de calor intenso.

Essa mudança rápida cria um efeito de choque térmico. Ele imita o resfriamento rápido que um componente de turbina pode experimentar, que é frequentemente muito mais danoso do que a fase de aquecimento em si.

O Protocolo de Teste

Parâmetros Precisos de Temperatura

Para garantir resultados padronizados, o forno controla o processo de aquecimento com alta precisão.

O protocolo padrão envolve levar o sistema a 1100°C. Essa temperatura é suficiente para estressar os materiais perto de seus limites operacionais sem derretê-los imediatamente.

Imersão Térmica (Soaking)

Uma vez atingida a temperatura alvo, o forno a mantém por um período de espera de 120 minutos.

Essa duração garante que o calor penetre completamente através da estrutura de dupla camada. Garante que todo o sistema, não apenas a superfície, atinja o equilíbrio térmico antes que a fase de resfriamento comece.

Avaliando Mecanismos de Falha

Expondo Desajuste Térmico

Sistemas de dupla camada, como APS-YSZ/SPS-GZO, consistem em diferentes materiais sobrepostos. Esses materiais se expandem e contraem em taxas diferentes.

A natureza cíclica do forno acelera o desenvolvimento de tensões internas de desajuste térmico. Isso revela o quão bem as camadas permanecem ligadas quando estão lutando contra as taxas de expansão umas das outras.

Validando a Vida Útil em Ciclos

O resultado final deste teste é a determinação da vida útil em ciclos do TBC.

Ao contar quantos ciclos de 120 minutos o revestimento pode suportar antes da falha, os engenheiros podem estimar a vida útil do componente em campo. Ele também identifica os modos de falha específicos — se o revestimento racha, delamina ou descasca.

Entendendo os Compromissos

Teste Acelerado vs. em Tempo Real

É importante reconhecer que este método é um teste acelerado.

O objetivo é forçar a falha mais rapidamente do que ocorreria em uma turbina operando em condições normais. Embora isso economize tempo, foca intensamente em fadiga e estresse em vez de degradação química de longo prazo ou oxidação que podem ocorrer ao longo de milhares de horas de operação em estado estacionário.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar sistemas TBC, entender a intenção do forno cíclico é fundamental para interpretar seus dados.

- Se seu foco principal é Previsão de Durabilidade: Olhe para o número total de ciclos de vida para estimar quantos ciclos de partida-parada o componente pode suportar antes da substituição.

- Se seu foco principal é Desenvolvimento de Material: Analise os modos de falha expostos pelo desajuste térmico para ajustar a composição ou espessura de suas camadas APS-YSZ ou SPS-GZO.

Ao estressar rigorosamente a interface entre as camadas, o forno cíclico automático fornece o veredito definitivo sobre a confiabilidade mecânica de um revestimento.

Tabela Resumo:

| Característica | Parâmetro de Teste | Papel na Avaliação |

|---|---|---|

| Temperatura Máxima | 1100°C | Estressa o material perto dos limites operacionais |

| Tempo de Imersão (Soaking) | 120 Minutos | Garante o equilíbrio térmico completo através das camadas |

| Modo de Resfriamento | Ar Forçado | Cria choque térmico para imitar o resfriamento da turbina |

| Objetivo Principal | Contagem de Ciclos | Prevê a vida útil em ciclos e identifica modos de falha |

| Insight Chave | Desajuste Térmico | Expõe tensões internas entre as camadas do revestimento |

Eleve Sua Pesquisa de Materiais com a KINTEK

Garanta que seus revestimentos possam suportar os rigores do estresse térmico do mundo real. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de soluções de laboratório, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD.

Nossos fornos de alta temperatura são totalmente personalizáveis para atender aos seus protocolos de teste exclusivos para sistemas TBC e além. Entre em contato hoje mesmo para encontrar o forno perfeito para o seu laboratório e elimine as incertezas na previsão de durabilidade.

Guia Visual

Referências

- Jens Igel, Robert Vaßen. Extended Lifetime of Dual-Layer Yttria-Stabilized Zirconia APS/Gadolinium Zirconate SPS Thermal Barrier Coatings in Furnace Cycle Tests. DOI: 10.3390/coatings14121566

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são as características técnicas do equipamento de Deposição Física de Vapor (PVD) para perovskita? Precision Thin Films

- Quais vantagens a pirólise em fase gasosa de hidrogênio oferece em relação ao gás inerte? Desbloqueie a Defuncionalização Superior do Carbono

- Por que uma Prensa Isostática a Frio (CIP) é utilizada para amostras de LLTO? Alcançar 98% de Densidade Relativa em Cerâmicas

- Que papel desempenham os fornos de tratamento térmico na fabricação de ferramentas? Desvende a Precisão para Dureza e Durabilidade

- Por que uma taxa de aquecimento lenta é utilizada para biochar de casca de arroz? Otimizar a Estrutura dos Poros e o Desempenho de Adsorção

- Qual o papel de um forno de queima rápida industrial na metalização de células solares PERC? Aumentar a Eficiência da Célula

- Qual é a função do forno de arco elétrico na produção de UMG-Si? Potencializando a Transformação do Silício

- Por que os materiais supercondutores Bi-2223 de alto desempenho requerem controle de temperatura de alta precisão? | Solução KINTEK