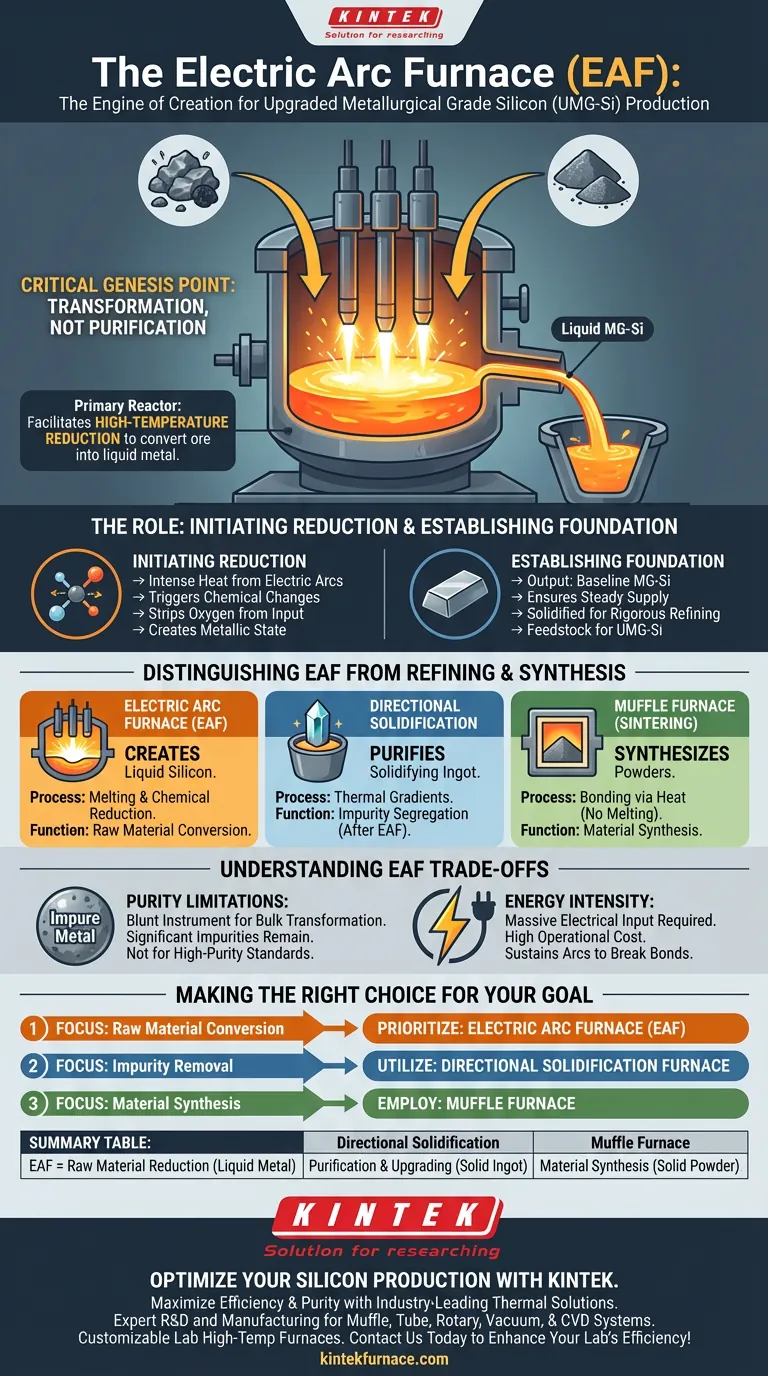

O forno de arco elétrico (EAF) serve como o ponto de gênese crítico na produção de silício de grau metalúrgico aprimorado (UMG-Si). Ele funciona como o reator primário onde as matérias-primas passam por um processo de redução de alta temperatura para se transformar de minério em metal líquido. Esta etapa inicial cria o silício de grau metalúrgico fundamental que serve como matéria-prima necessária para todas as etapas subsequentes de purificação e aprimoramento.

O forno de arco elétrico não é primariamente uma ferramenta de purificação, mas de transformação. Sua função principal é facilitar a reação de redução que transforma ingredientes brutos no metal de silício inicial necessário para iniciar a cadeia de valor do Silício de Grau Metalúrgico Aprimorado (UMG-Si).

O Papel do EAF na Cadeia de Produção

Iniciando o Processo de Redução

A principal função técnica do forno de arco elétrico é facilitar uma reação de redução.

Dentro do forno, o calor intenso gerado por arcos elétricos desencadeia mudanças químicas nas matérias-primas.

Este processo remove o oxigênio do material de entrada, convertendo-o efetivamente em um estado metálico conhecido como silício de grau metalúrgico.

Estabelecendo a Base Material

A saída do forno de arco elétrico é o material base para toda a indústria.

Embora o objetivo seja o silício "aprimorado", o processo deve começar com silício de grau metalúrgico padrão (MG-Si).

O EAF garante um fornecimento constante desta base de silício líquido, que é então solidificada e preparada para as rigorosas etapas de refino que se seguem.

Distinguindo o EAF das Tecnologias de Refino

EAF vs. Solidificação Direcional

É vital distinguir entre a criação de silício e a purificação de silício.

O forno de arco elétrico cria o metal de silício líquido.

Em contraste, um forno de solidificação direcional é usado posteriormente no processo para remover impurezas metálicas.

Conforme observado no processamento avançado, a solidificação direcional controla os gradientes de temperatura para empurrar as impurezas para o topo do lingote, uma etapa que só é possível após o EAF ter feito seu trabalho.

EAF vs. Processos de Sinterização

O EAF também não deve ser confundido com fornos mufla usados na síntese de materiais.

Fornos mufla são tipicamente utilizados para sinterização, onde materiais em pó são aquecidos para formar uma massa sólida sem derreter.

O EAF age inversamente; ele depende da fusão completa e redução química dos materiais em vez de ligar pós através do calor.

Compreendendo os Trade-offs

Limitações de Pureza

O forno de arco elétrico é um instrumento bruto em comparação com equipamentos downstream.

Ele é projetado para transformação em massa e volume, não para atingir imediatamente padrões de semicondutores de alta pureza.

O silício produzido aqui contém impurezas significativas que devem ser removidas posteriormente; esperar uma saída de alta pureza diretamente do EAF é tecnicamente inviável.

Intensidade Energética

O processo de redução dentro de um EAF é altamente intensivo em energia.

Ele requer uma entrada elétrica massiva para sustentar os arcos necessários para quebrar as ligações químicas.

Isso torna o estágio do EAF uma das etapas operacionais mais caras em termos de consumo de energia no ciclo de vida da produção de silício.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar sua linha de produção, você deve alinhar a função do equipamento com seu estágio de processamento específico.

- Se seu foco principal é a conversão de matéria-prima: Priorize o forno de arco elétrico para reduzir eficientemente o minério em silício líquido de grau metalúrgico.

- Se seu foco principal é a remoção de impurezas: Utilize um forno de solidificação direcional para segregar impurezas metálicas e aprimorar a qualidade do silício.

- Se seu foco principal é a síntese de materiais: Empregue um forno mufla para sinterizar pós em sólidos sem derreter o material base.

O sucesso na produção de silício requer o reconhecimento de que o forno de arco elétrico é o motor da criação, enquanto os fornos subsequentes são os motores do refino.

Tabela Resumo:

| Tipo de Forno | Função Primária | Estado do Material | Processo Central |

|---|---|---|---|

| Arco Elétrico (EAF) | Redução de Matéria-Prima | Metal Líquido | Redução química de minério para MG-Si |

| Solidificação Direcional | Purificação e Aprimoramento | Lingote Solidificado | Segregação de impurezas via gradientes térmicos |

| Forno Mufla | Síntese de Materiais | Pó Sólido | Sinterização e ligação sem fusão |

Otimize Sua Produção de Silício com KINTEK

Maximize sua eficiência metalúrgica e pureza de materiais com soluções térmicas líderes de mercado. Apoiado por P&D e fabricação especializados, a KINTEK oferece sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com fornos de alta temperatura de laboratório personalizáveis, adaptados às suas necessidades de produção exclusivas.

Se você está refinando silício ou sintetizando materiais avançados, nossa equipe garante que você tenha o equipamento de precisão para ter sucesso. Entre em contato hoje mesmo para aprimorar a eficiência do seu laboratório!

Guia Visual

Referências

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que é necessário um sistema de aquecimento de substrato de alta precisão para filmes finos de BST? Alcance o Sucesso no Crescimento de Cristais

- Qual é a função de um tanque de têmpera em água no tratamento térmico de ligas Ni-Ti? Travar a Superelasticidade e a Memória de Forma

- Qual é o princípio de funcionamento de um liofilizador a vácuo na fabricação de aerogéis de carbono? Domine a Sublimação

- Qual é o papel de uma estufa de laboratório na desidratação de cogumelos? Pré-tratamento Mestre para Análise Bioquímica Precisa

- Por que o resfriamento rápido em água é necessário para ligas de Ce2(Fe, Co)17? Desbloqueie o Desempenho Magnetocalórico de Pico

- Que informações o TG-DTG fornece para o AASC? Analisar Estabilidade Térmica e Produtos de Hidratação

- Qual é a função do tratamento controlado de fluxo de ar quente na secagem de ZnO? Domine a Planicidade da Superfície e a Redução de Tensão

- Qual é o propósito de usar um forno de secagem a vácuo? Garanta segurança e precisão nos testes de argamassa