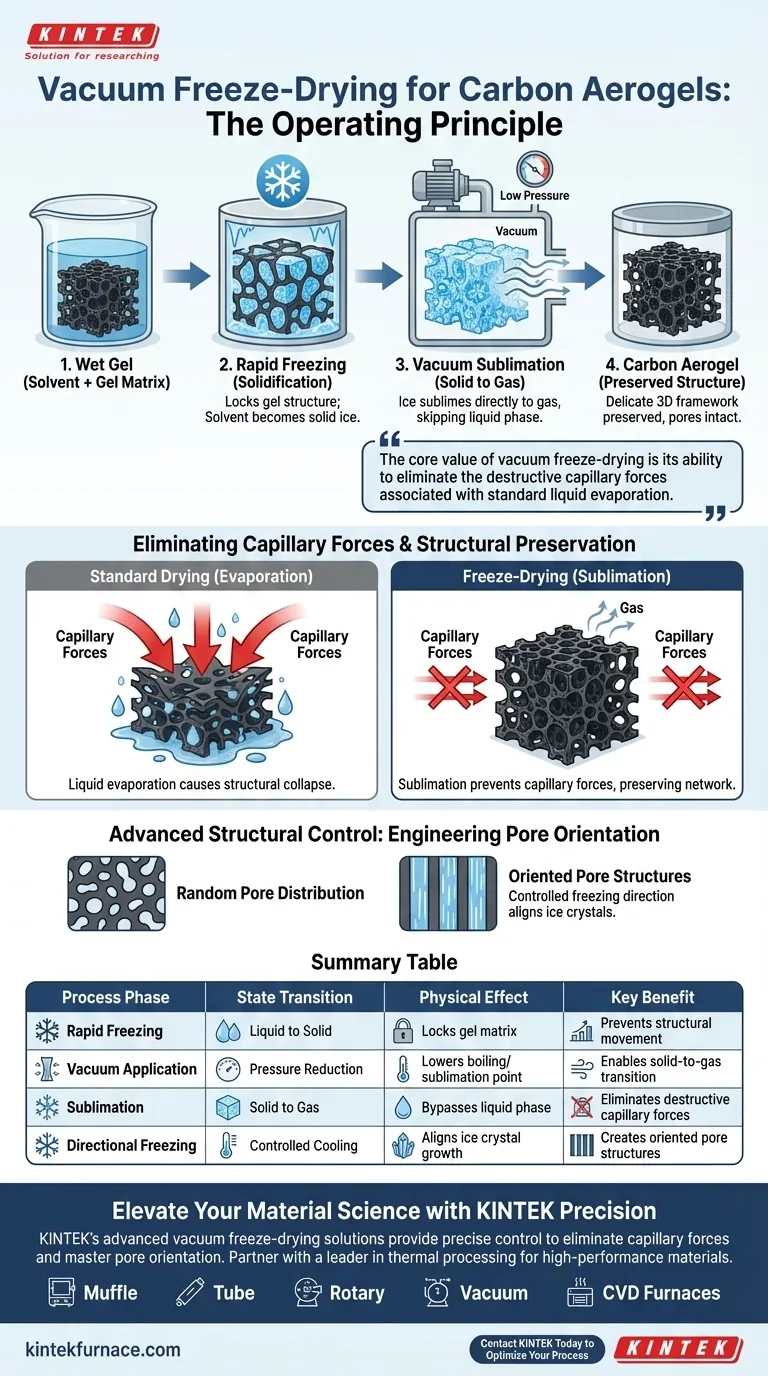

O princípio de funcionamento de um liofilizador a vácuo centra-se no processo físico de sublimação para remover solventes de um gel sem danificar sua estrutura. Ao congelar rapidamente o solvente — tipicamente água ou terc-butanol — e submetê-lo a vácuo, o equipamento converte o gelo sólido diretamente em gás, contornando completamente a fase líquida.

O valor central da liofilização a vácuo é sua capacidade de eliminar as forças capilares destrutivas associadas à evaporação líquida padrão. Isso preserva a delicada estrutura tridimensional do aerogel e permite a engenharia de estruturas de poros específicas.

A Mecânica da Preservação Estrutural

O Papel do Congelamento Rápido

O processo começa estabilizando o gel úmido. O liofilizador congela rapidamente o solvente contido na matriz do gel em estado sólido.

Solventes comuns usados nesta fase incluem água ou terc-butanol. Esta etapa efetivamente trava a estrutura física do gel no lugar, preparando-o para a remoção do solvente.

Compreendendo a Sublimação

Uma vez que o solvente é congelado, o ambiente é alterado para condições de vácuo.

Sob essa baixa pressão, o solvente sólido sofre sublimação. Isso significa que ele transita diretamente do estado sólido para o gasoso, pulando completamente a fase líquida.

Eliminando Forças Capilares

O principal desafio de engenharia na fabricação de aerogéis é manter a integridade estrutural do material.

Métodos de secagem padrão envolvem a evaporação líquida, que gera significativas forças capilares. Essas forças frequentemente esmagam a delicada estrutura tridimensional do gel.

Ao utilizar a sublimação, o liofilizador impede a formação dessas forças capilares, garantindo que a rede interna permaneça intacta.

Controle Estrutural Avançado

Engenharia da Orientação dos Poros

Além da preservação simples, o liofilizador serve como uma ferramenta para engenharia estrutural.

Ajustando precisamente a direção de congelamento durante a fase inicial, o processo pode induzir a formação de estruturas de poros orientadas.

Isso permite que os fabricantes personalizem a arquitetura interna do aerogel de carbono para aplicações específicas, em vez de depender da distribuição aleatória de poros.

Armadilhas Comuns a Evitar

O Risco de Reforma Líquida

O sucesso deste processo depende inteiramente da manutenção do solvente em estado sólido até que ele se torne gás.

Se a pressão do vácuo for insuficiente ou os controles de temperatura flutuarem, o solvente pode derreter de volta para um líquido.

Colapso Estrutural

Assim que o solvente retorna ao estado líquido, as forças capilares se reativam imediatamente.

Isso levará ao colapso da estrutura tridimensional, tornando o aerogel inútil. É necessária a adesão estrita aos parâmetros de sublimação para prevenir este modo de falha.

Otimizando o Processo de Fabricação

Para garantir aerogéis de carbono da mais alta qualidade, alinhe seus parâmetros de processo com seus objetivos estruturais específicos:

- Se seu foco principal é a Integridade Estrutural Máxima: Garanta que o nível de vácuo seja suficiente para manter a sublimação pura, prevenindo qualquer fase líquida que pudesse desencadear o colapso capilar.

- Se seu foco principal são Propriedades de Transporte Direcionado: Controle ativamente a direção de congelamento durante a fase inicial de resfriamento para criar estruturas de poros alinhadas e orientadas.

Dominar a transição do sólido para o gás é a chave para produzir aerogéis robustos e de alto desempenho.

Tabela Resumo:

| Fase do Processo | Transição de Estado | Efeito Físico | Benefício Chave |

|---|---|---|---|

| Congelamento Rápido | Líquido para Sólido | Trava a matriz do gel no lugar | Previne o movimento estrutural |

| Aplicação de Vácuo | Redução de Pressão | Abaixa o ponto de ebulição/sublimação | Permite a transição sólido-gás |

| Sublimação | Sólido para Gás | Contorna a fase líquida | Elimina forças capilares destrutivas |

| Congelamento Direcional | Resfriamento Controlado | Alinha o crescimento dos cristais de gelo | Cria estruturas de poros orientadas |

Eleve sua Ciência de Materiais com a Precisão KINTEK

Você está lutando contra o colapso estrutural durante a fabricação de aerogéis de carbono? As soluções avançadas de liofilização a vácuo da KINTEK são projetadas para fornecer o controle preciso de temperatura e pressão necessário para eliminar forças capilares e dominar a orientação dos poros.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas de alta temperatura para laboratório, incluindo fornos Muffle, Tubulares, Rotativos, a Vácuo e de CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Faça parceria com um líder em processamento térmico para garantir a integridade de seus materiais de alto desempenho.

Entre em Contato com a KINTEK Hoje para Otimizar seu Processo

Guia Visual

Referências

- Yong Zhong, Xuguang Liu. Carbon Aerogel for Aqueous Phase Adsorption/Absorption: Application Performances, Intrinsic Characteristics, and Regulatory Constructions. DOI: 10.1002/sstr.202400650

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Que tipo de ambiente de reação é necessário para a síntese de vidros de calcogenetos Ge-Se-Tl-Sb? | KINTEK

- Por que são necessários fornos de lavagem ácida e secagem a vácuo após a ativação do carbono? Desbloqueie a Pureza Máxima e o Acesso aos Poros

- Qual o papel do processo de recozimento no pós-tratamento de compósitos de matriz de alumínio fundidos por agitação? | KINTEK

- O que é um forno de lote e como ele opera? Domine o Tratamento Térmico de Precisão para Diversas Aplicações

- Qual é a função específica dos dispositivos elétricos de aquecimento de laboratório no armazenamento de hidrogênio em estado sólido? Otimizar o Gerenciamento Térmico

- Por que a limpeza química ou mecânica é necessária após o revestimento por difusão de alta temperatura? Garanta Precisão e Qualidade

- Por que a estabilidade em altas temperaturas é importante para substratos de Cu2O? Garante Eficiência Eletrocatalítica a Longo Prazo

- Como um forno de secagem por sopro apoia a preparação de vidro bioativo mesoporoso dopado com rubídio? Síntese Otimizada