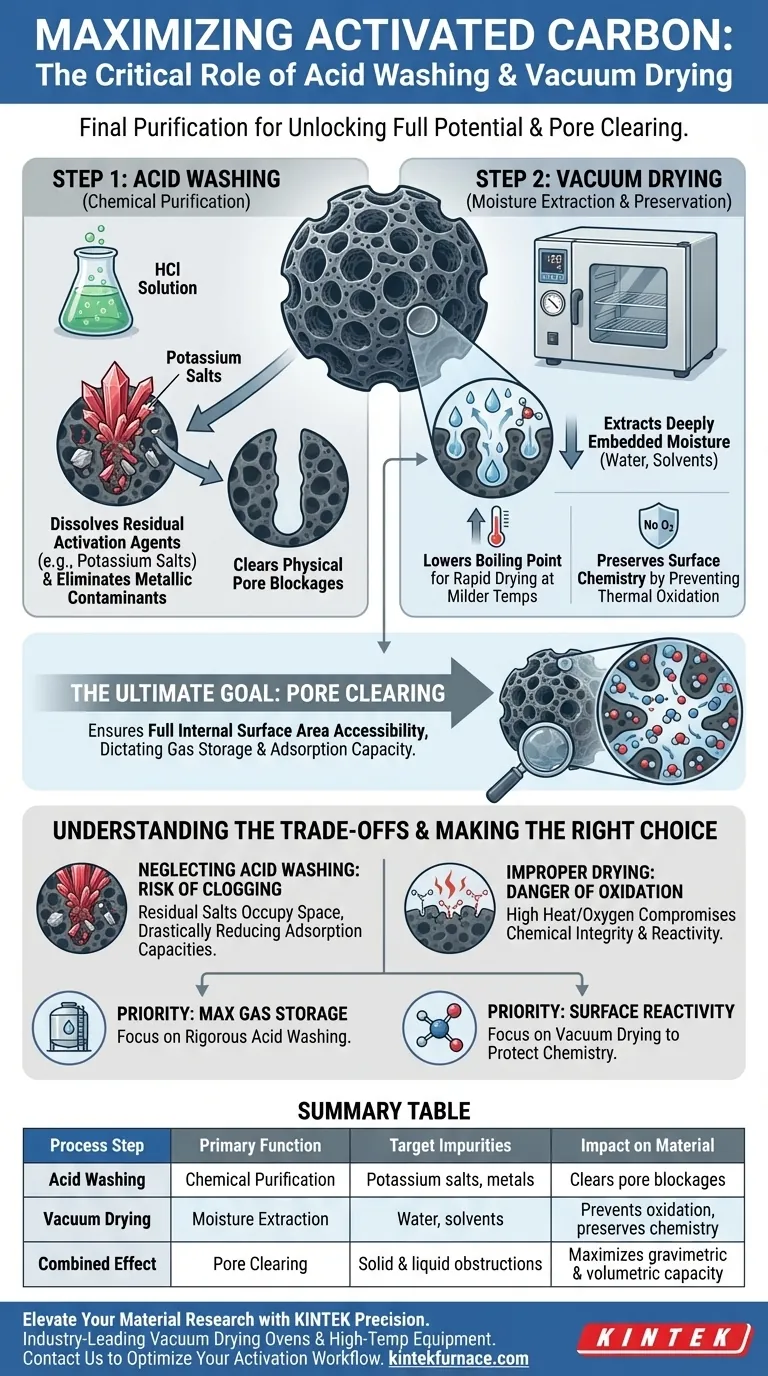

A lavagem ácida e a secagem a vácuo servem como a etapa final de purificação necessária para desbloquear todo o potencial dos materiais de carvão ativado. A lavagem ácida dissolve quimicamente os agentes de ativação residuais — especificamente sais de potássio e impurezas metálicas — enquanto a secagem a vácuo remove eficientemente a umidade e os solventes do interior da estrutura dos poros.

O objetivo final desta sequência de duas etapas é o desobstrução dos poros. Ao remover bloqueios físicos — sejam sais sólidos ou umidade líquida — você garante que a área superficial interna seja totalmente acessível, o que dita diretamente a capacidade do material para armazenamento de gás e adsorção.

O Papel da Lavagem Ácida

Dissolvendo Impurezas Sólidas

O processo de ativação geralmente utiliza agentes químicos, deixando resíduos como sais de potássio. A lavagem ácida, tipicamente usando uma solução de ácido clorídrico (HCl), é o método principal para dissolver esses sais.

Eliminando Contaminantes Metálicos

Além dos sais de ativação, o precursor de carbono ou o equipamento de processamento podem introduzir impurezas metálicas. A lavagem ácida atua como uma lavagem química, extraindo esses metais da matriz de carbono para garantir um produto final de alta pureza.

A Necessidade da Secagem a Vácuo

Extraindo Umidade Profundamente Embutida

Após a lavagem, a estrutura porosa fica saturada com água ou solventes como etanol. Um forno de secagem a vácuo, operando a temperaturas em torno de 120 °C, é usado para evaporar forçadamente esse líquido retido dos microporos e mesoporos.

Reduzindo o Ponto de Ebulição

A aplicação de vácuo reduz a pressão ao redor do material, o que diminui o ponto de ebulição da água e dos solventes. Isso permite uma secagem rápida sem exigir calor excessivo que poderia danificar a estrutura do carbono.

Preservando a Química da Superfície

A secagem padrão de alta temperatura pode levar à oxidação térmica, que destrói grupos funcionais ativos benéficos na superfície do carbono. A secagem a vácuo mitiga esse risco removendo o oxigênio do ambiente e permitindo uma secagem eficaz em temperaturas mais amenas.

Compreendendo as Compensações

O Risco de Purificação Incompleta

Se você negligenciar a lavagem ácida, os sais residuais ocuparão fisicamente o espaço dos poros. Esse "entupimento" reduz drasticamente as capacidades de adsorção gravimétrica e volumétrica, tornando o material menos eficaz para aplicações de armazenamento de gás.

O Perigo da Secagem Inadequada

Pular a etapa de vácuo ou secar em um ambiente rico em oxigênio pode comprometer a integridade química do material. Embora os poros eventualmente possam secar, a química da superfície pode ser alterada pela oxidação, mudando a forma como o carbono interage com gases ou adsorvatos alvo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade de seus materiais de carbono, adapte seu pós-processamento às suas métricas de desempenho específicas:

- Se o seu foco principal é a capacidade máxima de armazenamento de gás: Priorize uma lavagem ácida rigorosa para garantir que cada poro seja completamente limpo de sais e obstruções metálicas.

- Se o seu foco principal é a reatividade química da superfície: Certifique-se de usar um forno de secagem a vácuo para proteger grupos funcionais sensíveis da oxidação térmica durante a fase de secagem.

Ao limpar meticulosamente a arquitetura interna do carbono, você transforma um material processado bruto em um adsorvente de alto desempenho.

Tabela Resumo:

| Etapa do Processo | Função Primária | Impurezas Alvo | Impacto no Material |

|---|---|---|---|

| Lavagem Ácida | Purificação Química | Sais de potássio, contaminantes metálicos | Limpa bloqueios físicos dos poros |

| Secagem a Vácuo | Extração de Umidade | Água, solventes (etanol) | Previne oxidação e preserva a química |

| Efeito Combinado | Desobstrução dos Poros | Obstruções sólidas e líquidas | Maximiza a capacidade gravimétrica e volumétrica |

Eleve a Pesquisa do Seu Material com a Precisão KINTEK

Não deixe que impurezas residuais comprometam o desempenho do seu carvão ativado. A KINTEK fornece Fornos de Secagem a Vácuo líderes na indústria e equipamentos de laboratório especializados de alta temperatura projetados para preservar químicas de superfície sensíveis, garantindo ao mesmo tempo a purificação profunda dos poros.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos sistemas Mufa, Tubo, Rotativo, Vácuo e CVD totalmente personalizáveis, adaptados às necessidades exclusivas dos cientistas de materiais de carbono. Se você está ampliando a pesquisa de armazenamento de gás ou refinando adsorventes de alta pureza, nossa equipe técnica está pronta para ajudar.

Entre em Contato com a KINTEK Hoje para Otimizar Seu Fluxo de Trabalho de Ativação

Guia Visual

Referências

- Nawaf Albeladi, Robert Mokaya. Ultra-high surface area ionic-liquid-derived carbons that meet both gravimetric and volumetric methane storage targets. DOI: 10.1039/d3ee03957a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os benefícios da adição de óxido de cálcio no tratamento térmico de lodo? Aumentar a Eficiência e Reduzir as Emissões

- Por que um forno de secagem a temperatura constante é utilizado a 40 °C para matérias-primas argilosas? Garanta a Integridade Mineral.

- Como um forno de laboratório de alta temperatura contribui para a formação de cristais únicos de CsV3Sb5 de alta qualidade?

- Como funciona um forno de grafite? Alcance a Análise de Elementos Ultra-Traço

- Como o controle preciso da temperatura afeta a deposição de níquel químico em Si3N4? Domine a Estabilidade Térmica para a Galvanoplastia

- Qual é o propósito de projetar as tampas de controle internas de um forno de banho de sal com saídas inclinadas para cima?

- Por que o controle de temperatura escalonado em uma placa de aquecimento de laboratório é necessário para secar camadas ativas de sensores? Aumentar a precisão

- Quais são as vantagens de usar fornos de batelada? Aumente a Flexibilidade e Precisão do Seu Processo