O controle de temperatura escalonado é fundamental para desacoplar a remoção física de solventes da estabilização química do filme. Ao criar um perfil térmico em várias etapas, você evita os efeitos destrutivos da ebulição rápida, ao mesmo tempo em que garante que a camada final do sensor seja densa, completamente seca e estruturalmente sólida.

A principal vantagem de uma abordagem escalonada é que ela prioriza a integridade estrutural primeiro e a pureza química em segundo lugar. Ela evita a formação de defeitos microscópicos como furos e rachaduras que ocorrem quando os solventes são forçados para fora de um filme de forma muito agressiva.

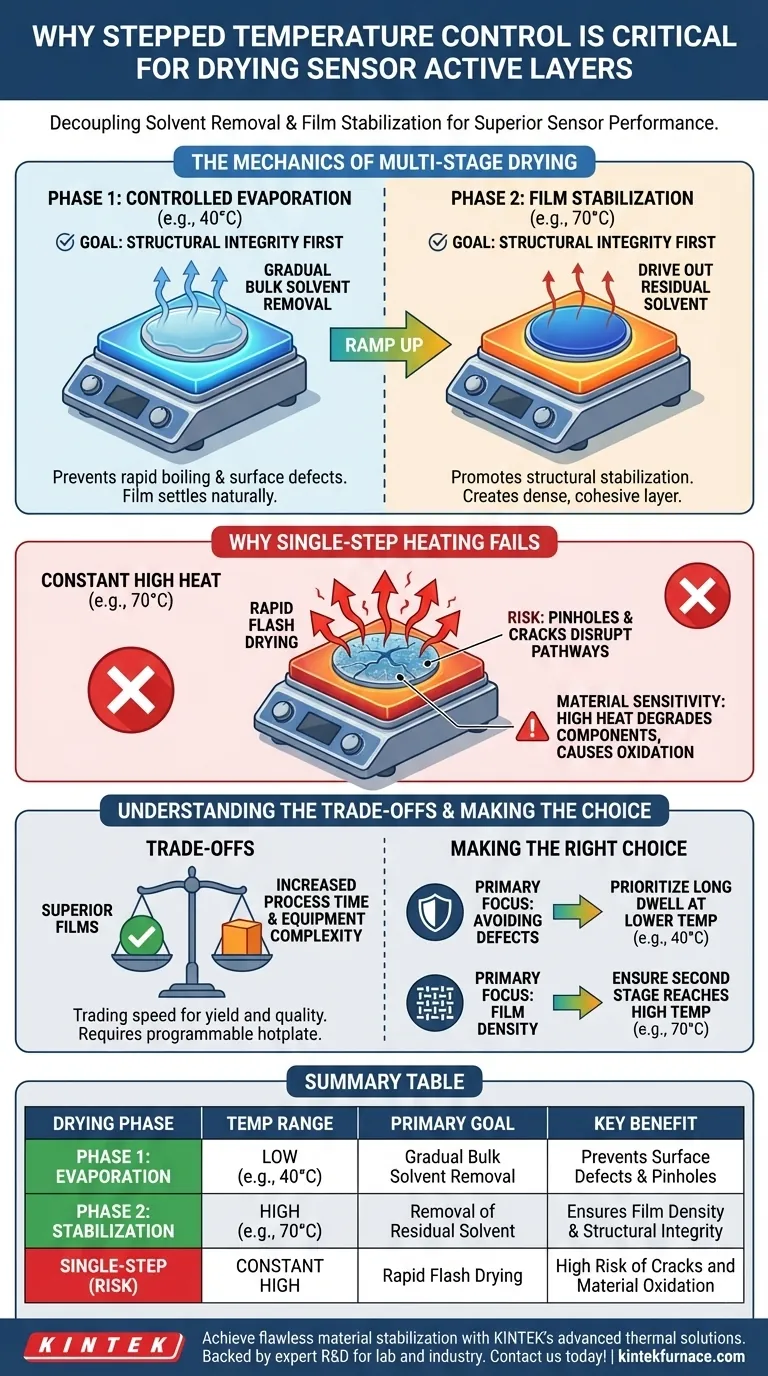

A Mecânica da Secagem em Múltiplas Etapas

Para criar um sensor de alto desempenho, a camada ativa deve ser uniforme e livre de defeitos. O controle de temperatura escalonado consegue isso dividindo o processo de secagem em duas fases distintas.

Fase 1: Evaporação Controlada

A fase inicial geralmente envolve uma configuração de temperatura mais baixa, como 40°C. Esse calor moderado permite a remoção gradual dos solventes a granel.

Ao manter a temperatura baixa, você evita que o solvente ferva ou evapore rapidamente. Isso garante que o filme se assente naturalmente sem passar por mudanças de fase violentas que perturbam a superfície do material.

Fase 2: Estabilização do Filme

Uma vez que o solvente a granel é removido, a temperatura é aumentada para um ponto de ajuste mais alto, como 70°C. Esta etapa é necessária para eliminar quaisquer moléculas de solvente residuais teimosas presas profundamente na camada.

Essa temperatura mais alta promove a estabilização da estrutura do filme fino. Ela cria uma camada mais densa e coesa, essencial para um desempenho de detecção preciso.

Por Que o Aquecimento em Etapa Única Falha

Tentar secar uma camada de sensor em uma única etapa de alto aquecimento geralmente compromete a confiabilidade do dispositivo.

O Risco de Evaporação Rápida

Se um filme úmido for exposto imediatamente a alto calor (por exemplo, saltando diretamente para 70°C), o solvente evapora muito rapidamente. À medida que o gás força sua saída do material, ele cria furos e rachaduras.

Esses defeitos físicos interrompem os caminhos elétricos na camada ativa do sensor, levando a leituras inconsistentes ou falha total do dispositivo.

Sensibilidade do Material

Além dos defeitos físicos, é necessário um controle térmico preciso para proteger o próprio material. Assim como os fornos de laboratório são usados para desidratar filmes de nanotubos de carbono sem oxidá-los ou danificar substratos delicados, as placas de aquecimento devem respeitar os limites térmicos da camada ativa.

O calor alto e repentino pode degradar componentes orgânicos sensíveis ou causar oxidação, alterando as propriedades químicas do sensor antes mesmo de ele estar pronto.

Compreendendo os Compromissos

Embora o controle de temperatura escalonado produza filmes superiores, ele introduz considerações operacionais específicas.

Aumento do Tempo de Processo

Um processo em várias etapas é inerentemente mais lento do que uma abordagem de "secagem rápida". Você está trocando velocidade por rendimento e qualidade. O tempo total de processamento aumenta porque o filme deve permanecer na temperatura mais baixa antes da cura final.

Complexidade do Equipamento

Para executar isso de forma confiável, você precisa de uma placa de aquecimento capaz de rampagem programável ou ajuste manual preciso. Placas de aquecimento analógicas padrão podem ter dificuldade em manter os platôs de temperatura distintos (por exemplo, manter exatamente 40°C e depois aumentar para 70°C) necessários para resultados repetíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Ao definir seu protocolo de processamento térmico, considere os requisitos específicos do seu material sensor.

- Se o seu foco principal é Evitar Defeitos: Priorize um longo tempo de permanência na etapa de temperatura mais baixa (aprox. 40°C) para garantir a liberação suave de solvente.

- Se o seu foco principal é a Densidade do Filme: Certifique-se de que sua segunda etapa atinja o limiar necessário (aprox. 70°C) para estabilizar completamente a estrutura e remover impurezas residuais.

Ao combinar o perfil térmico com a volatilidade do seu solvente, você transforma um processo de evaporação caótico em uma etapa de fabricação controlada.

Tabela Resumo:

| Fase de Secagem | Faixa de Temperatura | Objetivo Principal | Benefício Chave |

|---|---|---|---|

| Fase 1: Evaporação | Baixa (por exemplo, 40°C) | Remoção gradual de solvente a granel | Evita defeitos superficiais e furos |

| Fase 2: Estabilização | Alta (por exemplo, 70°C) | Remoção de solvente residual | Garante densidade do filme e integridade estrutural |

| Etapa Única (Risco) | Alta Constante | Secagem rápida | Alto risco de rachaduras e oxidação do material |

Alcance a estabilização impecável de materiais com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas personalizáveis de Muffle, Tubo, Rotativo, a Vácuo e CVD projetados para as necessidades precisas de pesquisadores de laboratório e fabricantes industriais. Se você está secando camadas de sensores sensíveis ou processando nanotubos de carbono avançados, nosso equipamento garante a precisão repetível que seu trabalho exige. Entre em contato com a KINTEK hoje mesmo para otimizar seu perfil térmico!

Guia Visual

Referências

- Perpetual Eze-Idehen, Krishna Persaud. Design, Fabrication and Validation of Chemical Sensors for Detecting Hydrocarbons to Facilitate Oil Spillage Remediation. DOI: 10.3390/chemosensors13040140

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Como o resfriamento rápido após o tratamento de difusão afeta as propriedades do material da estrutura de silício? Bloqueio de Fases Vitais

- Como funciona um evaporador rotativo na recuperação de lipídios brutos de sementes de algodão? Otimize sua extração de lipídios

- Qual papel um sistema RTA desempenha na preparação de Zircônia? Domine a Transformação de Fase para Deposição Avançada

- Por que o tratamento térmico duplo é necessário para nanopartículas de SnO2? Otimize a Oxidação para um Desempenho Superior

- Por que o controle de temperatura em etapas é necessário em um forno de precisão de laboratório? Dominando a Cura de Cerâmica Porosa de TiCO

- Quais são as diferenças entre convecção por gravidade e convecção mecânica em fornos de laboratório? Escolha o Tipo Certo para o Seu Laboratório

- Qual o papel dos equipamentos analíticos de precisão na P&D petroquímica? Projetando o Futuro do Refino Eficiente

- Qual é o propósito do processo de tratamento térmico em duas etapas? Otimizar Matrizes de Vitrocerâmica à Base de Zircão