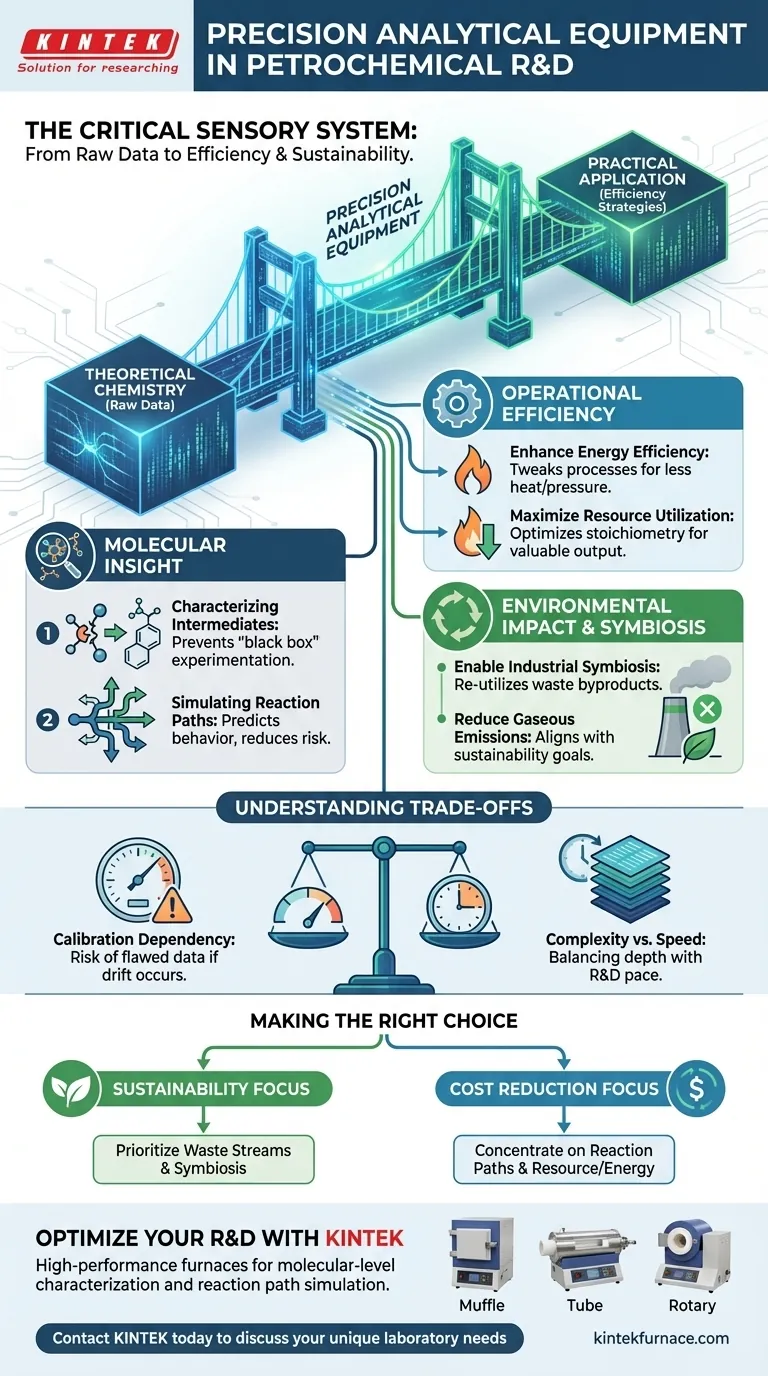

Os equipamentos analíticos de precisão funcionam como o sistema sensorial crítico para a pesquisa e desenvolvimento petroquímico. Ao possibilitar a caracterização em nível molecular de intermediários químicos, esses instrumentos permitem que os cientistas simulem com precisão caminhos de reação complexos. Essa profunda visibilidade fornece a base experimental necessária para refinar processos antes que sejam implantados em escala industrial.

O valor central desses equipamentos reside na transformação de dados químicos brutos em estratégias de eficiência acionáveis. Eles preenchem a lacuna entre a química teórica e a aplicação prática, servindo como o principal impulsionador para a melhoria da utilização de recursos, eficiência energética e redução de emissões.

A Mecânica da Visão Molecular

Caracterização de Intermediários Químicos

O papel principal dos equipamentos de precisão é identificar e analisar intermediários químicos — os compostos temporários formados durante as etapas de uma reação antes que o produto final se forme.

Ao caracterizar essas moléculas em um nível granular, os pesquisadores obtêm uma imagem completa da transformação química. Isso evita a experimentação de "caixa preta", onde apenas os insumos e os resultados são compreendidos.

Simulação de Caminhos de Reação Complexos

Os processos petroquímicos modernos envolvem intrincadas redes de interações químicas.

Instrumentos de alta precisão permitem que as equipes de P&D simulem esses complexos caminhos de reação em um ambiente controlado. Essa capacidade de modelagem é essencial para prever como um processo se comportará sob várias condições, sem o risco e o custo de testes em larga escala.

Impulsionando a Eficiência Operacional

Melhoria da Eficiência Energética

Os dados derivados de equipamentos analíticos revelam os requisitos precisos de energia de estágios específicos de reação.

Ao compreender a dinâmica molecular exata, os engenheiros podem ajustar os processos para exigir menos calor ou pressão. Isso apoia diretamente o objetivo de melhorar a eficiência energética, uma métrica crítica para a viabilidade operacional.

Maximização da Utilização de Recursos

A análise de precisão identifica onde as matérias-primas estão sendo desperdiçadas ou convertidas em subprodutos indesejados.

Essa "base experimental" permite a otimização da estequiometria — a proporção de reagentes — garantindo que a utilização de recursos seja maximizada. O objetivo é garantir que cada molécula de entrada contribua para um resultado valioso.

Impacto Ambiental e Simbiose Industrial

Possibilitando a Simbiose Industrial

Uma aplicação chave dessa tecnologia é o fomento da simbiose industrial, onde os resíduos ou subprodutos de um processo se tornam os insumos para outro.

Equipamentos analíticos determinam a composição dos fluxos de resíduos com alta precisão. Esses dados confirmam se um subproduto é puro o suficiente para ser reutilizado em outro lugar, fechando o ciclo de produção.

Redução de Emissões Gasosas

Através da otimização dos caminhos de reação e da viabilização de processos simbióticos, o resultado líquido é uma redução significativa de resíduos.

Especificamente, isso leva a uma redução mensurável de emissões gasosas, alinhando as atividades petroquímicas industriais com padrões ambientais mais rigorosos e metas de sustentabilidade.

Compreendendo os Compromissos

A Dependência da Calibração

Embora os equipamentos de precisão forneçam dados vitais, eles introduzem uma forte dependência da calibração e manutenção dos instrumentos.

Se a "base experimental" for falha devido a um pequeno desvio do instrumento, as simulações resultantes dos caminhos de reação estarão incorretas. Isso pode levar a projetos de processos que funcionam em laboratório, mas falham em entregar eficiência em escala.

Complexidade vs. Velocidade

Frequentemente, há uma tensão entre a profundidade da caracterização em nível molecular e a velocidade dos ciclos de P&D.

Obter dados de alta fidelidade sobre cada intermediário químico leva tempo e recursos computacionais. As equipes devem equilibrar a necessidade de dados perfeitos contra a pressão comercial para levar novos processos ao mercado rapidamente.

Fazendo a Escolha Certa para Seus Objetivos

Para alavancar efetivamente os equipamentos analíticos de precisão, alinhe sua estratégia de análise com seu objetivo principal:

- Se o seu foco principal é Sustentabilidade: Priorize a caracterização de fluxos de resíduos para identificar oportunidades de simbiose industrial e redução de emissões.

- Se o seu foco principal é Redução de Custos: Concentre-se na simulação de caminhos de reação para maximizar a utilização de recursos e minimizar o consumo de energia.

A análise de precisão não é apenas sobre observar a química; é a ferramenta fundamental para projetar sistemas industriais mais limpos e eficientes.

Tabela Resumo:

| Papel Chave | Impacto na P&D | Benefício Estratégico |

|---|---|---|

| Caracterização Molecular | Identifica intermediários químicos e compostos temporários. | Previne experimentação de "caixa preta"; garante transparência do processo. |

| Simulação de Reação | Modela caminhos complexos em ambientes controlados. | Prevê o comportamento em escala industrial sem riscos de alto custo. |

| Otimização de Eficiência | Mapeia necessidades exatas de calor/pressão e razões estequiométricas. | Melhora a eficiência energética e maximiza a utilização de recursos. |

| Monitoramento Ambiental | Analisa fluxos de resíduos e pureza de subprodutos. | Reduz emissões gasosas e possibilita a simbiose industrial. |

Otimize Sua P&D Petroquímica com a KINTEK

A precisão na pesquisa exige precisão no hardware. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alto desempenho de Mufla, Tubo, Rotativo, Vácuo e CVD projetados para fornecer os ambientes térmicos estáveis necessários para caracterização em nível molecular e simulação de caminhos de reação.

Seja você um pesquisador focado em maximizar a utilização de recursos ou um engenheiro industrial visando a redução de emissões, nossos fornos de alta temperatura personalizáveis para laboratório garantem que sua base experimental seja impecável.

Pronto para preencher a lacuna entre a química teórica e a eficiência prática? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de laboratório

Guia Visual

Referências

- Galymzhan Usenov, Sadilbek Akylbayevich Ussenov. The Chemical and Petrochemical Industry of Kazakhstan: History, Challenges, and Future Prospects. DOI: 10.11590/icon.2025.1.05

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que as fundições de liga de alumínio são submetidas a testes de alta temperatura em um forno industrial de bolhas? Revelar Defeitos

- Qual é a função de um forno de alta temperatura de laboratório no pré-tratamento de pó de casca de ovo? Otimizar Compósitos AA6061

- Como a adição de RhCl3 facilita a síntese de cristais de RhSeCl? Desbloqueie o Crescimento de Cristais de Alta Qualidade

- Por que um forno de secagem de laboratório deve passar por uma fase de pré-aquecimento? Garanta dados precisos de secagem de sementes de manga

- Por que um dispositivo auxiliar de fornecimento de gás é necessário para a pirólise de lodo de petróleo? Garante um equilíbrio térmico estável

- Qual o papel de um controlador PID no processo de calcinação de cascas de ovo? Controle de Precisão para Óxido de Cálcio Puro

- Qual é a função de um forno de secagem laboratorial no processamento de resíduos de NdFeB? Garanta a pureza na recuperação de terras raras

- Como um forno de recozimento de alta temperatura regula o aço laminado a frio? Otimize o desempenho do aço manganês