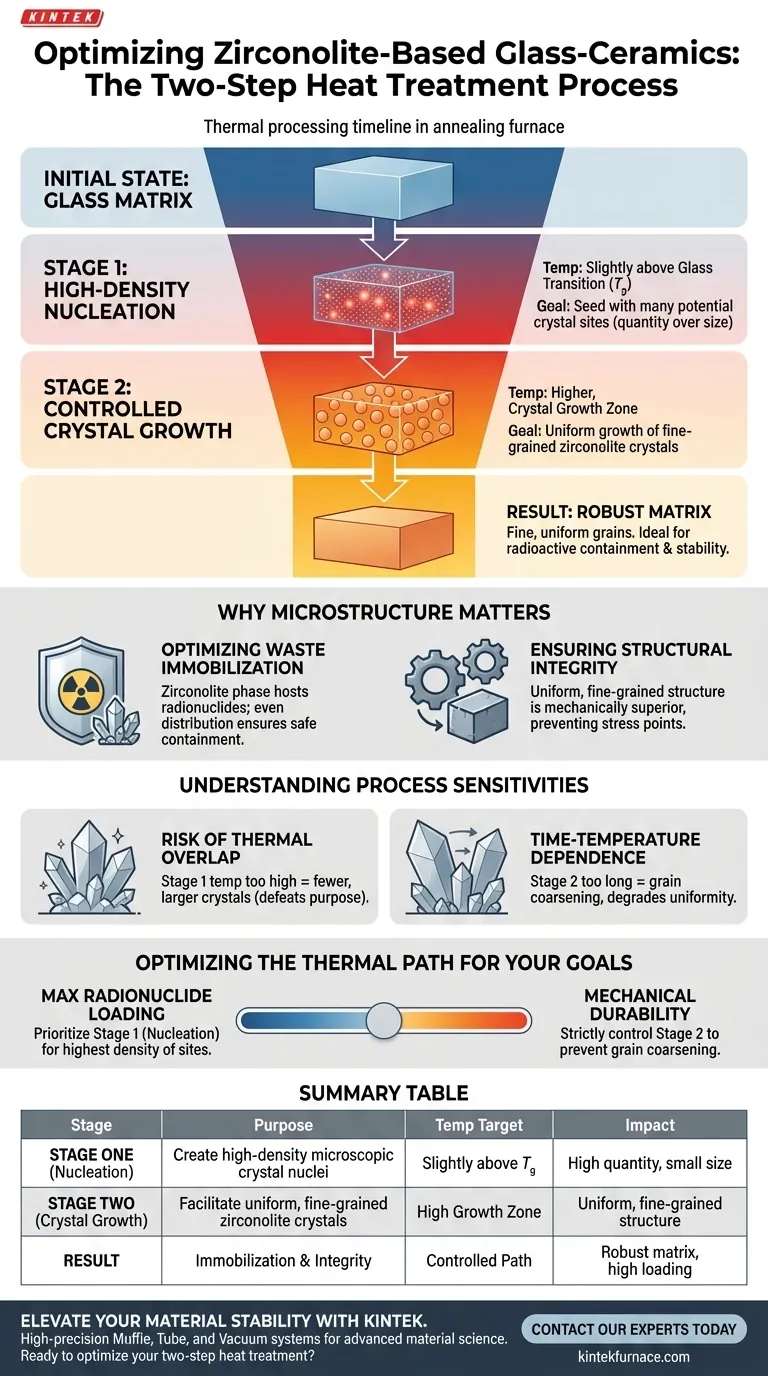

O principal propósito do processo de tratamento térmico em duas etapas é desacoplar o mecanismo de nucleação do mecanismo de crescimento de cristais, permitindo a engenharia precisa da microestrutura do material. A primeira etapa envolve manter a temperatura ligeiramente acima da temperatura de transição vítrea ($T_g$) para induzir nucleação de alta densidade. A segunda etapa utiliza temperaturas mais altas para facilitar o crescimento uniforme de cristais de zircão, criando uma matriz robusta para contenção radioativa.

Idealmente, a cristalização requer um equilíbrio entre a criação de novos centros de cristais e o crescimento dos existentes. Ao separar estes em dois estágios térmicos distintos, este processo garante que o material final seja composto por grãos finos e uniformes, em vez de cristais grandes e irregulares que poderiam comprometer a estabilidade.

A Mecânica do Processo em Duas Etapas

Estágio Um: Nucleação de Alta Densidade

A primeira fase do tratamento térmico é estritamente controlada em relação à temperatura de transição vítrea ($T_g$).

Ao manter a matriz a uma temperatura ligeiramente acima de $T_g$, o processo incentiva a formação de um grande número de núcleos de cristais microscópicos.

Esta etapa não se trata de tamanho; trata-se de quantidade. O objetivo é semear a matriz de vidro com o maior número possível de sítios de cristal potenciais, sem permitir que eles se expandam imediatamente.

Estágio Dois: Crescimento Controlado de Cristais

Uma vez estabelecida a densidade de núcleos, a temperatura é elevada para a zona de crescimento de cristais.

Nesta segunda etapa, os núcleos formados anteriormente começam a crescer em grãos de cristais de zircão distintos.

Como os núcleos foram formados em alta densidade durante a primeira etapa, o crescimento na segunda etapa resulta em uma microestrutura de grãos finos, em vez de alguns cristais grandes e isolados.

Por Que a Microestrutura Importa para a Contenção

Otimizando a Imobilização de Resíduos

O objetivo final do uso de vitrocerâmicas à base de zircão é conter com segurança elementos radioativos.

O processo em duas etapas garante que a fase de zircão — que atua como hospedeira para radionuclídeos — seja distribuída uniformemente por todo o material.

Garantindo a Integridade Estrutural

Uma estrutura uniforme e de grãos finos é mecanicamente superior a uma estrutura grosseira e irregular.

Ao controlar o caminho térmico, os engenheiros evitam a formação de cristais grandes que poderiam introduzir pontos de tensão ou reduzir a durabilidade química da matriz.

Compreendendo as Sensibilidades do Processo

O Risco de Sobreposição Térmica

Uma grande troca neste processo é a margem estreita para erro em relação ao controle de temperatura.

Se a temperatura na primeira etapa for muito alta, ela pode inadvertidamente desencadear o crescimento de cristais juntamente com a nucleação. Isso resulta em menos cristais, maiores, o que frustra o propósito da abordagem em duas etapas.

Dependência Tempo-Temperatura

A duração dos tempos de espera é tão crítica quanto as configurações de temperatura.

Manter a primeira etapa por muito tempo não produz nenhum benefício adicional uma vez que a nucleação de saturação é alcançada, enquanto estender a segunda etapa pode levar ao amadurecimento de Ostwald, onde cristais maiores consomem os menores, degradando a uniformidade microestrutural.

Otimizando o Caminho Térmico para Seus Objetivos

Para obter os melhores resultados na preparação de matrizes à base de zircão, considere seus requisitos específicos de contenção:

- Se seu foco principal é a carga máxima de radionuclídeos: Priorize a primeira etapa (nucleação) para garantir a maior densidade possível de sítios de zircão disponíveis para incorporar elementos de resíduos.

- Se seu foco principal é a durabilidade mecânica: Controle rigorosamente a temperatura máxima e a duração da segunda etapa para evitar o envelhecimento dos grãos, o que garante uma matriz mais resistente e menos propensa a fraturas.

A gestão térmica precisa é a diferença entre um material de vidro padrão e uma barreira de resíduos nucleares de alto desempenho.

Tabela Resumo:

| Estágio | Propósito | Meta de Temperatura | Impacto na Microestrutura |

|---|---|---|---|

| Estágio Um | Nucleação | Ligeiramente acima de $T_g$ | Cria núcleos de cristais microscópicos de alta densidade |

| Estágio Dois | Crescimento de Cristais | Zona de Alto Crescimento | Facilita cristais de zircão uniformes e de grãos finos |

| Resultado | Imobilização | Caminho Térmico Controlado | Garante integridade estrutural e alta carga de radionuclídeos |

Eleve a Estabilidade do Seu Material com a KINTEK

Alcançar o caminho térmico preciso exigido para vitrocerâmicas de alto desempenho exige controle de temperatura intransigente. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Mufla, Tubo e Vácuo de alta precisão — todos totalmente personalizáveis para atender às demandas rigorosas de imobilização de resíduos nucleares e ciência de materiais avançada.

Pronto para otimizar seu tratamento térmico em duas etapas? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para seu laboratório.

Guia Visual

Referências

- S. V. Yudintsev, V. I. Malkovsky. Thermal Effects and Glass Crystallization in Composite Matrices for Immobilization of the Rare-Earth Element–Minor Actinide Fraction of High-Level Radioactive Waste. DOI: 10.3390/jcs8020070

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Que tipo de forno é usado para tratamento térmico? Escolha a Solução Certa para Seus Materiais

- Quais são as aplicações dos fornos de tratamento térmico na indústria aeroespacial? Aprimore o Desempenho de Componentes para Condições Extremas

- Como o equipamento de agitação e os estágios de aquecimento com controle de temperatura influenciam a qualidade das nanopartículas magnéticas?

- Qual é a importância da precisão do controle de temperatura em fornos de alta temperatura para dióxido de titânio dopado com carbono?

- Qual é o propósito de realizar um tratamento de solução a 1200°C para ligas de alta entropia? Alcançar Homogeneização Total

- Como uma unidade de circulação de refrigeração auxilia na pirólise de plásticos? Otimize a Separação de Bio-óleo e Gás

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual o papel do Cloreto de Sódio (NaCl) como um tampão térmico? Otimizando a Síntese de Compósitos Si/Mg2SiO4