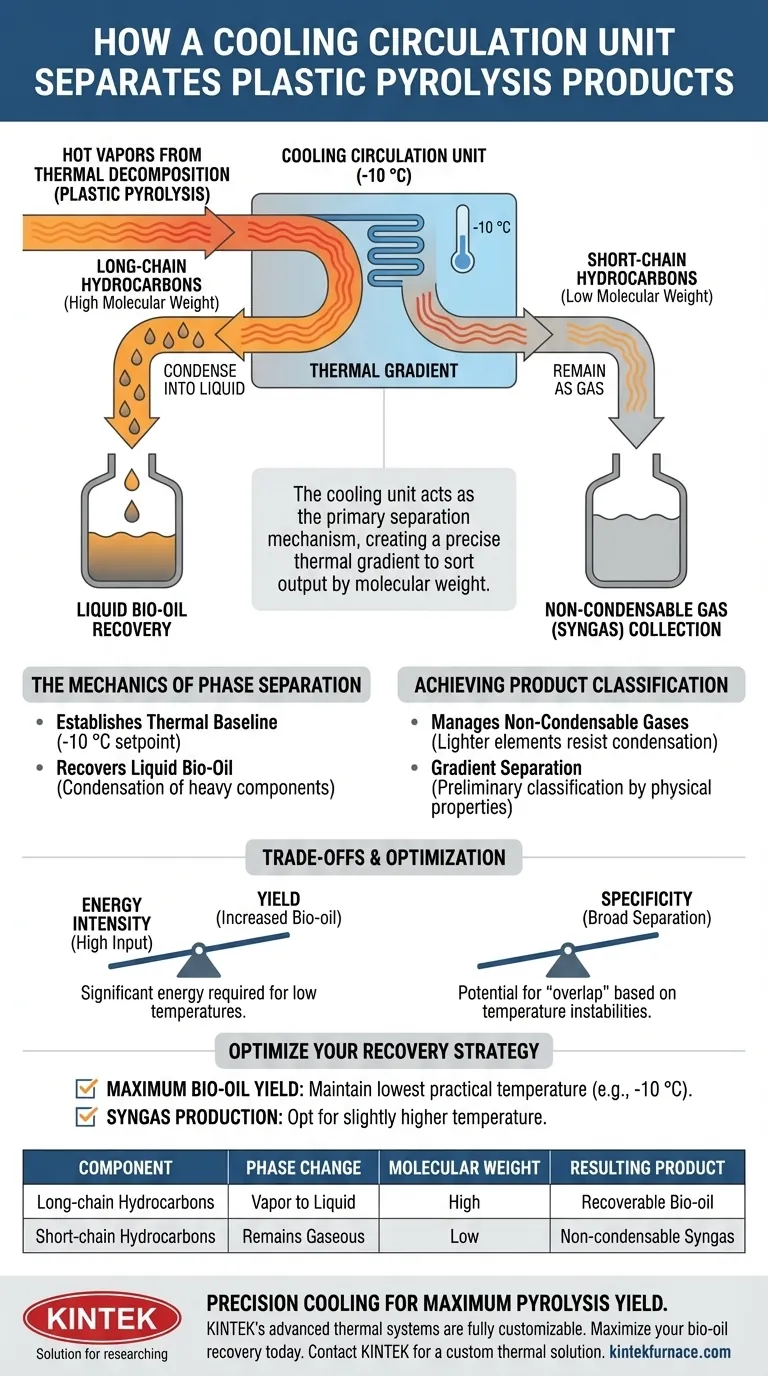

A unidade de circulação de refrigeração atua como o principal mecanismo de separação dentro de um sistema de pirólise de plásticos. Ela funciona mantendo rigorosamente uma baixa temperatura de condensação, como -10 °C, para processar os vapores quentes gerados durante a decomposição térmica. Ao criar esse ambiente térmico, a unidade força os hidrocarbonetos de cadeia longa mais pesados a se condensarem em bio-óleo líquido, enquanto permite que os hidrocarbonetos de cadeia curta mais leves permaneçam como gás, classificando efetivamente a saída por peso molecular.

Enquanto o calor decompõe o plástico, a unidade de refrigeração determina a forma final do produto. Ao estabelecer um gradiente térmico preciso, ela transforma um fluxo de vapor misto em recursos distintos e recuperáveis — bio-óleo líquido e gás combustível.

A Mecânica da Separação de Fases

Estabelecendo a Linha de Base Térmica

A função principal da unidade de circulação de refrigeração é manter um ambiente consistente e de baixa temperatura. Ao manter o sistema em um ponto de ajuste específico, como -10 °C, ela cria uma diferença de temperatura drástica em relação aos vapores quentes de entrada.

Recuperando Bio-óleo Líquido

Quando os vapores da decomposição térmica entram em contato com esse ambiente resfriado, os componentes mais pesados reagem imediatamente. Esses hidrocarbonetos de cadeia longa perdem energia térmica e se condensam de vapor para estado líquido. Essa mudança de fase permite a recuperação direta de bio-óleo.

Alcançando a Classificação de Produtos

Gerenciando Gases Não Condensáveis

Nem todos os componentes reagem ao ambiente frio da mesma maneira. Hidrocarbonetos mais leves e de cadeia curta têm pontos de ebulição que permanecem abaixo da temperatura operacional da unidade. Consequentemente, esses elementos resistem à condensação e passam pelo sistema como gases não condensáveis.

Separação por Gradiente

Esse processo cria uma "separação por gradiente" dos componentes voláteis. Em vez de produzir uma pasta mista, a unidade realiza uma classificação preliminar. Ela classifica automaticamente a saída em fluxos líquidos e gasosos com base nas propriedades físicas das cadeias de hidrocarbonetos.

Compreendendo os Compromissos

Intensidade Energética vs. Rendimento

Manter uma temperatura tão baixa quanto -10 °C requer uma entrada de energia significativa para o sistema de circulação. Os operadores devem calcular cuidadosamente se o aumento do rendimento de bio-óleo líquido justifica o custo de energia para manter temperaturas tão baixas.

Especificidade da Separação

Embora eficaz para classificação preliminar, um único estágio de refrigeração fornece uma separação ampla em vez de isolamento químico preciso. Há um potencial de "sobreposição", onde cadeias de peso médio podem flutuar entre as fases gasosa e líquida, dependendo de pequenas instabilidades de temperatura.

Otimizando Sua Estratégia de Recuperação

Para maximizar a eficiência do seu sistema de pirólise, alinhe sua estratégia de refrigeração com seus objetivos de produção específicos:

- Se o seu foco principal é o Rendimento Máximo de Bio-óleo: Certifique-se de que sua unidade de refrigeração possa manter consistentemente a temperatura mais baixa prática (por exemplo, -10 °C) para forçar a condensação de frações líquidas ainda mais leves.

- Se o seu foco principal é a Produção de Gás de Síntese: Você pode optar por uma temperatura de condensação ligeiramente mais alta, permitindo que mais hidrocarbonetos de cadeia média permaneçam no estado gasoso para combustão downstream.

O gerenciamento térmico preciso no estágio de refrigeração é a diferença entre um fluxo de vapor bruto e um inventário de produtos valioso e fracionado.

Tabela Resumo:

| Componente | Mudança de Fase | Peso Molecular | Produto Resultante |

|---|---|---|---|

| Hidrocarbonetos de Cadeia Longa | Vapor para Líquido | Alto | Bio-óleo Recuperável |

| Hidrocarbonetos de Cadeia Curta | Permanece Gasoso | Baixo | Gás de Síntese Não Condensável |

| Ponto de Ajuste de Refrigeração (-10°C) | Catalisador Térmico | N/A | Condensação de Alto Rendimento |

| Gradiente Térmico | Força de Separação | N/A | Classificação de Produto |

Refrigeração de Precisão para Rendimento Máximo de Pirólise

Não deixe que hidrocarbonetos valiosos escapem como resíduos. Os sistemas térmicos avançados da KINTEK são apoiados por P&D e fabricação especializados para garantir que seu processo de pirólise de plásticos seja o mais eficiente possível. Se você precisa de um sistema de forno Muffle, Tubo ou a Vácuo, nosso equipamento é totalmente personalizável para seus gradientes de temperatura e metas de recuperação exclusivos.

Maximize sua recuperação de bio-óleo hoje. Entre em contato com a KINTEK para uma solução térmica personalizada e aproveite nossa experiência em equipamentos de laboratório de alta temperatura para seu próximo projeto.

Guia Visual

Referências

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual tarefa um forno de secagem por jato em laboratório realiza na preparação de precursores de óxido de cobre? Prevenir a Aglomeração

- Como funciona um forno de laboratório durante a cura do PDMS? Obtenha Precisão no Encapsulamento de Dispositivos

- Como os níveis de impureza são controlados durante a síntese de pó de tântalo? Domine a Redução Magnesiotérmica de Alta Pureza

- Quais são as vantagens da síntese por combustão em solução? Otimização da Produção de Catalisadores de Óxido de Alta Entropia (MnFeNiCoX)3O4

- Por que um forno de secagem é preferido para a limpeza pós-tratamento do carvão ativado? Proteja a estrutura do seu material

- Qual o papel do equipamento de evaporação térmica a alto vácuo na fabricação de eletrodos para detectores de CsPbBr3?

- Qual é o papel de um forno de imagem infravermelha no Método da Zona Flutuante? Dominando o Crescimento de Cristal de beta-Ga2O3 Dopado com Nb

- Qual é a função de um reator de aquecimento de alta temperatura na deslignificação de OPF? Desbloquear Celulose de Alta Pureza