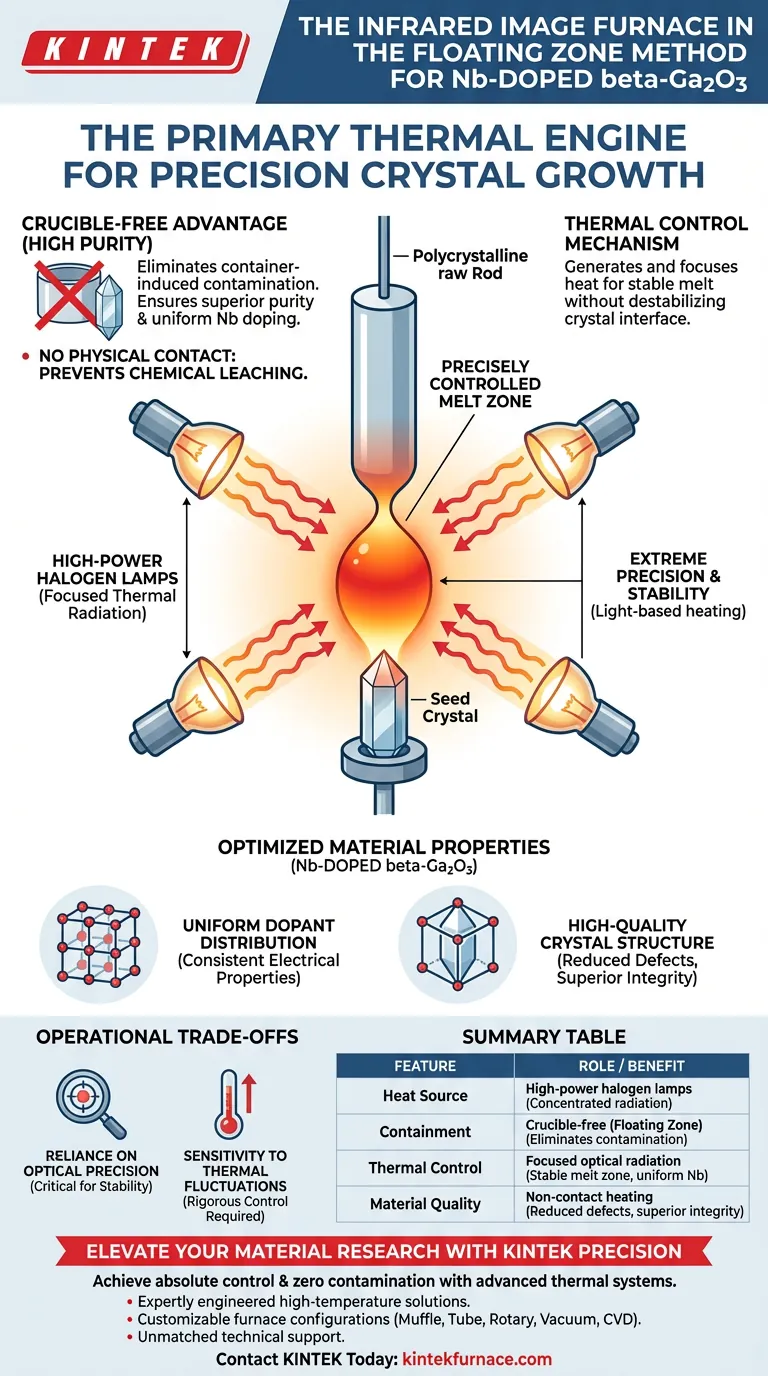

O forno de imagem infravermelha funciona como o principal motor térmico no Método da Zona Flutuante, responsável por gerar e focar o calor necessário para o crescimento do cristal. Ao utilizar lâmpadas halógenas de alta potência, o forno cria radiação térmica altamente concentrada para estabelecer uma zona de fusão precisamente controlada entre a barra de matéria-prima e o cristal semente.

A capacidade do forno de gerar calor sem contato físico elimina a necessidade de um cadinho, prevenindo contaminação induzida pelo recipiente e garantindo a alta pureza e a dopagem uniforme de nióbio (Nb) necessárias para cristais de beta-Ga2O3 superiores.

O Mecanismo de Controle Térmico

Gerando Radiação Concentrada

A operação principal do forno de imagem infravermelha depende de lâmpadas halógenas de alta potência. Essas lâmpadas não aquecem simplesmente o ar ambiente; elas geram radiação térmica intensa.

Criando a Zona de Fusão

Essa radiação é focada opticamente em um ponto específico. Isso cria uma zona de fusão localizada e de alta temperatura suspensa diretamente entre a barra de matéria-prima policristalina e a semente de cristal único.

Precisão e Estabilidade

Como o calor é entregue via luz em vez de um elemento de aquecimento físico, o perfil de temperatura pode ser manipulado com extrema precisão. Isso permite as condições térmicas exatas necessárias para sustentar a fusão sem desestabilizar a interface do cristal.

Alcançando Alta Pureza Através do Design

A Vantagem Livre de Cadinho

O papel mais crítico deste forno é sua capacidade de facilitar o crescimento "livre de cadinho". Em métodos tradicionais, a fusão frequentemente reage com as paredes do recipiente, lixiviando impurezas para o cristal.

Prevenindo Contaminação

Ao suspender a fusão usando tensão superficial e radiação focada, o forno de imagem infravermelha remove o contato físico com qualquer recipiente. Isso efetivamente previne a contaminação química, que é um ponto de falha comum no crescimento de cristais únicos de óxido.

Otimizando as Propriedades do Material

Distribuição Uniforme do Dopante

Para beta-Ga2O3 dopado com Nb, o objetivo não é apenas crescer um cristal, mas alterar suas propriedades elétricas com nióbio. A técnica de zona flutuante garante que o dopante de Nb seja distribuído uniformemente por toda a rede cristalina.

Estrutura Cristalina de Alta Qualidade

A combinação de controle de contaminação e gradientes térmicos estáveis resulta em cristais únicos de alta qualidade. Este equipamento é o padrão para a produção de materiais onde a integridade estrutural e a pureza são inegociáveis.

Entendendo os Compromissos Operacionais

Dependência da Precisão Óptica

Embora a ausência de um cadinho melhore a pureza, ela remove o suporte físico para a fusão. O processo depende inteiramente do foco preciso das lâmpadas halógenas para manter a estabilidade da zona de fusão.

Sensibilidade a Flutuações Térmicas

Como o volume é pequeno e a fonte de calor é radiação concentrada, o sistema requer controle rigoroso. Qualquer desvio na saída ou foco da lâmpada pode perturbar a zona de fusão, ao contrário dos métodos de cadinho de grande volume que possuem maior inércia térmica.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está montando uma instalação de crescimento ou selecionando uma fonte de material, entender as capacidades deste forno é essencial.

- Se o seu foco principal é a consistência elétrica: O forno de imagem infravermelha é crítico para garantir que o dopante de Nb esteja uniformemente distribuído, prevenindo variações localizadas na condutividade.

- Se o seu foco principal é a pureza extrema da rede: Confie neste método para eliminar contaminantes estranhos que, de outra forma, introduziriam defeitos de recipientes de contenção.

O forno de imagem infravermelha não é apenas um aquecedor; é a ferramenta de precisão que preenche a lacuna entre o pó bruto e o material semicondutor de alto desempenho.

Tabela Resumo:

| Característica | Papel no Método da Zona Flutuante | Benefício para Ga2O3 Dopado com Nb |

|---|---|---|

| Fonte de Calor | Lâmpadas halógenas de alta potência | Radiação concentrada para fusão precisa |

| Contenção | Livre de cadinho (Zona Flutuante) | Elimina contaminação para alta pureza |

| Controle Térmico | Radiação óptica focada | Zona de fusão estável e distribuição uniforme de Nb |

| Qualidade do Material | Aquecimento sem contato | Defeitos reduzidos e integridade superior da rede |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a estrutura cristalina perfeita requer mais do que apenas calor — requer controle absoluto e zero contaminação. Na KINTEK, nos especializamos em P&D e fabricação de sistemas térmicos avançados projetados para os ambientes de laboratório mais exigentes.

Se você está pioneiro em pesquisa de semicondutores com beta-Ga2O3 ou explorando novos materiais, nossa linha de sistemas Muffle, Tube, Rotary, Vacuum e CVD pode ser totalmente personalizada para atender às suas especificações exclusivas.

Faça parceria com a KINTEK para:

- Soluções de alta temperatura projetadas por especialistas.

- Configurações de forno personalizáveis para crescimento de cristal especializado.

- Suporte técnico incomparável de especialistas em equipamentos de laboratório.

Entre em contato com a KINTEK hoje mesmo para discutir seu projeto e descobrir como nossos fornos de alto desempenho podem impulsionar sua inovação.

Guia Visual

Referências

- Qinglin Sai, H.F. Mohamed. Conduction mechanism and shallow donor defects in Nb-doped β-Ga2O3 single crystals. DOI: 10.1063/5.0200755

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que o carregamento preciso da amostra é crítico em experimentos de captura de CO2? Evite Efeitos de Leito e Garanta a Integridade dos Dados

- Quais são as principais vantagens técnicas de um sistema industrial de sinterização por micro-ondas? Ganho de Velocidade e Integridade do Material

- Quais vantagens a tecnologia de espelhos inclináveis oferece para o crescimento de cristais de grande diâmetro? Alcance Escala e Pureza

- Como funciona um forno cadinho? Um Guia para a Fusão Eficiente de Metais

- Qual é o papel do gás argônio de alta pureza na produção de pó de magnésio ultrafino? Controle de Tamanho de Partícula e Pureza

- Qual é a diferença entre os processos metalúrgicos tradicionais e a metalurgia do pó? Escolha o Processo Metálico Certo

- Quais são as vantagens e desvantagens da porcelana dentária? Alcance um Equilíbrio Perfeito entre Estética e Durabilidade

- Por que é necessário um forno de secagem por ar forçado de grau industrial para a cerâmica Ca2.5Ag0.3Sm0.2Co4O9? Pré-tratamento de Precisão