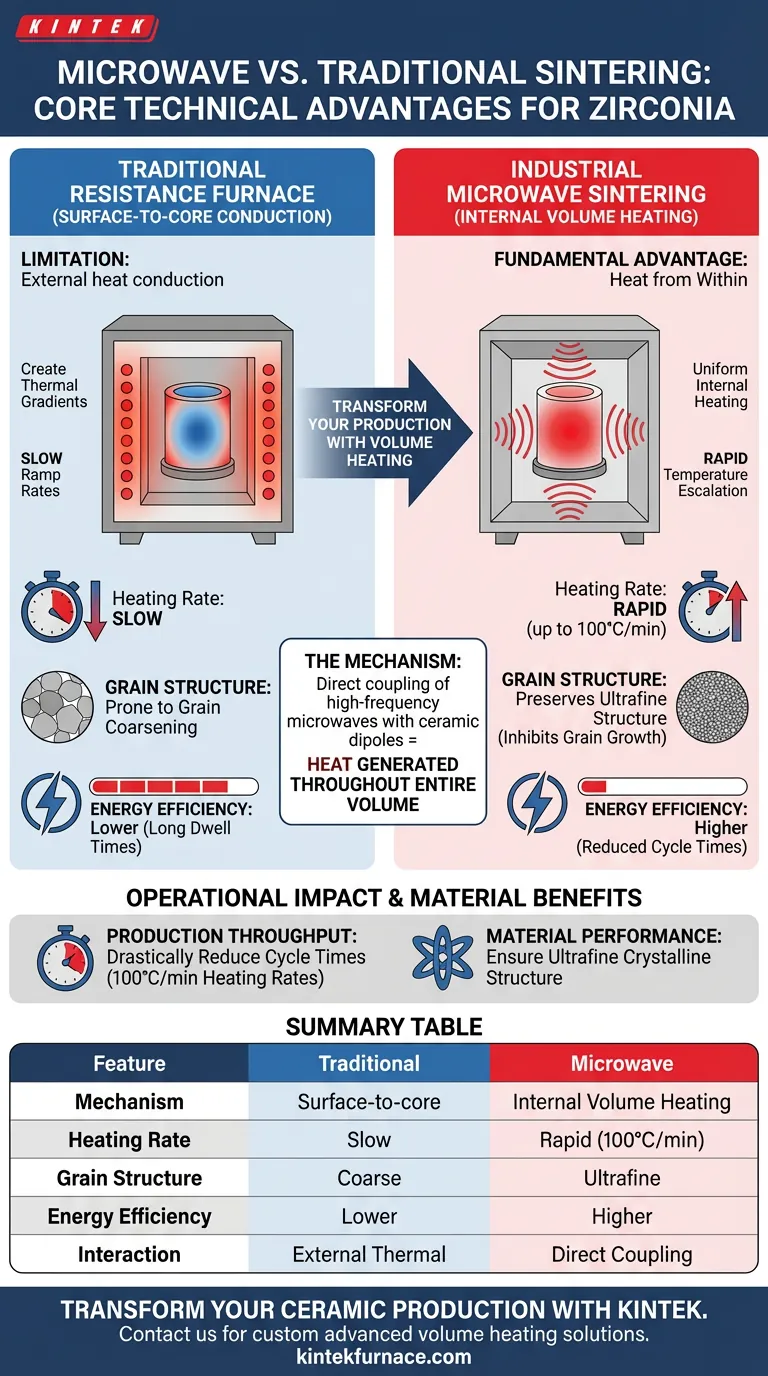

A vantagem técnica fundamental de um sistema industrial de sinterização por micro-ondas é sua capacidade de gerar calor a partir do interior do próprio material via "aquecimento volumétrico", em vez de depender da condução térmica externa. Ao utilizar micro-ondas de alta frequência para acoplar diretamente com os dipolos cerâmicos, essa tecnologia atinge aquecimento interno uniforme, permitindo escalada rápida de temperatura e tempos de processamento significativamente reduzidos em comparação com os fornos de resistência tradicionais.

Principal Conclusão: Fornos tradicionais aquecem de fora para dentro, criando gradientes térmicos e exigindo taxas de aquecimento lentas. A sinterização por micro-ondas industrial inverte esse paradigma, criando um efeito de aquecimento volumétrico, permitindo taxas de aquecimento de até 100°C por minuto, preservando uma estrutura cristalina ultrafina.

O Mecanismo: Aquecimento Volumétrico vs. Condução Térmica

Para entender a eficiência da sinterização por micro-ondas, é preciso primeiro compreender as limitações da abordagem tradicional.

A Limitação do Aquecimento Tradicional

Fornos de resistência tradicionais operam em um princípio de superfície para o núcleo. O calor é gerado nos elementos, transferido para a superfície da cerâmica e, em seguida, deve conduzir lentamente para o interior, até o centro da peça.

O Poder do Aquecimento Volumétrico

Sistemas de micro-ondas utilizam micro-ondas de alta frequência para acoplar diretamente com os dipolos cerâmicos dentro da zircônia.

Essa interação gera calor uniformemente em todo o volume do material simultaneamente. Esse mecanismo elimina a dependência da condução térmica da superfície, que é o principal gargalo na sinterização tradicional.

Eficiência Operacional e Velocidade

A mudança para o aquecimento volumétrico cria melhorias imediatas e mensuráveis nas métricas do processo.

Atingindo Taxas Rápidas de Aquecimento

Como o calor é gerado internamente, o atraso térmico associado à condução é eliminado. Isso permite taxas de aquecimento agressivas de até 100°C por minuto.

Menor Consumo de Energia

O ciclo de sinterização é significativamente encurtado devido a essas taxas rápidas de aquecimento. Consequentemente, a energia total necessária para processar um lote de zircônia é notavelmente reduzida em comparação com os longos tempos de permanência dos fornos de resistência.

Impacto na Estrutura do Material

Além da velocidade, a termodinâmica da sinterização por micro-ondas tem um efeito profundo na qualidade física da zircônia.

Preservando a Estrutura de Grão Ultrafina

Na sinterização tradicional, a exposição prolongada a altas temperaturas cria uma janela para o crescimento dos grãos, o que pode enfraquecer as propriedades mecânicas da cerâmica.

A Vantagem Termodinâmica

A termodinâmica rápida do sistema de micro-ondas efetivamente inibe o crescimento de grãos. Ao minimizar o tempo que o material passa em temperaturas críticas de envelhecimento de grãos, o sistema produz cerâmicas de zircônia com uma estrutura cristalina ultrafina.

Compreendendo as Compensações

Embora a sinterização por micro-ondas ofereça velocidade e estrutura superiores, ela é distinta de outras técnicas rápidas e requer condições específicas do material.

Dependência do Material

Todo o processo depende da capacidade do material de interagir fisicamente com a fonte de energia. O sucesso é ditado pelo acoplamento de micro-ondas de alta frequência com dipolos cerâmicos.

Se um material não possuir as propriedades dielétricas corretas para facilitar esse acoplamento, o efeito de aquecimento volumétrico não poderá ocorrer.

Fazendo a Escolha Certa para o Seu Objetivo

Ao decidir entre um forno de resistência tradicional e um sistema industrial de sinterização por micro-ondas, considere seus impulsionadores de produção específicos.

- Se o seu foco principal é o Rendimento de Produção: Aproveite o efeito de aquecimento volumétrico para atingir taxas de aquecimento de 100°C/minuto, reduzindo drasticamente seu tempo total de ciclo.

- Se o seu foco principal é o Desempenho do Material: Utilize o perfil termodinâmico rápido para inibir o crescimento de grãos, garantindo que seu produto final retenha uma estrutura cristalina ultrafina.

Ao passar da condução de superfície para o aquecimento volumétrico interno, você alcança um aumento simultâneo na velocidade de processamento e na qualidade do material.

Tabela Resumo:

| Recurso | Forno de Resistência Tradicional | Sinterização Industrial por Micro-ondas |

|---|---|---|

| Mecanismo de Aquecimento | Condução de superfície para núcleo | Aquecimento volumétrico interno |

| Taxa de Aquecimento | Lenta (limitada pelo atraso térmico) | Rápida (até 100°C/minuto) |

| Estrutura de Grão | Propenso ao envelhecimento de grãos | Preserva estrutura ultrafina |

| Eficiência Energética | Menor (longos tempos de permanência) | Maior (tempos de ciclo reduzidos) |

| Interação do Material | Transferência térmica externa | Acoplamento direto com dipolos |

Transforme Sua Produção de Cerâmica com a KINTEK

Você está procurando reduzir drasticamente seus ciclos de sinterização enquanto atinge propriedades de material superiores? A KINTEK fornece soluções térmicas líderes na indústria, apoiadas por P&D especializado e fabricação de precisão.

Se você precisa de sistemas especializados de Sinterização por Micro-ondas, Vácuo, CVD ou Muffle, nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender às suas necessidades de processamento exclusivas. Não deixe que os gargalos de aquecimento tradicionais limitem seu rendimento – faça parceria com a KINTEK para integrar o aquecimento volumétrico avançado em seu fluxo de trabalho.

Pronto para otimizar o desempenho do seu laboratório? Entre em contato conosco hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Dilsuz A. Abdaljabar, Ahmed Abdulrasool Ahmed Alkhafaji. Using Taguchi Technique to Study the Effect of Adding Copper Nano on Shape Recovery for Smart Alloy (CU-AL-NI). DOI: 10.31026/j.eng.2025.05.03

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

As pessoas também perguntam

- Qual é a importância de usar equipamentos de aquecimento de alta temperatura para atingir 1250°C para ligas? Excelência em Testes de Estresse

- Como a observação microestrutural auxilia na otimização da sinterização de LATP? Domine o Processamento de Materiais de Alta Densidade

- Por que um forno a vácuo de laboratório é utilizado para a secagem de ZnO-FL? Preservando Morfologias Delicadas de Nanopartículas

- Por que o argônio é particularmente atraente para aplicações industriais? Desbloqueie Pureza e Estabilidade Econômicas

- Quais são as três principais categorias de métodos de deposição de filmes finos? Guia Essencial para Engenheiros de Materiais

- Qual é a diferença entre os processos metalúrgicos tradicionais e a metalurgia do pó? Escolha o Processo Metálico Certo

- Qual é o papel dos fornos elétricos industriais de secagem no tratamento de fotoanodos de titânio FDSSC? Aumentar a Eficiência Solar

- Como o controle de temperatura afeta a desmetalização do cobre nanoporoso? Domine a uniformidade e o tamanho dos poros