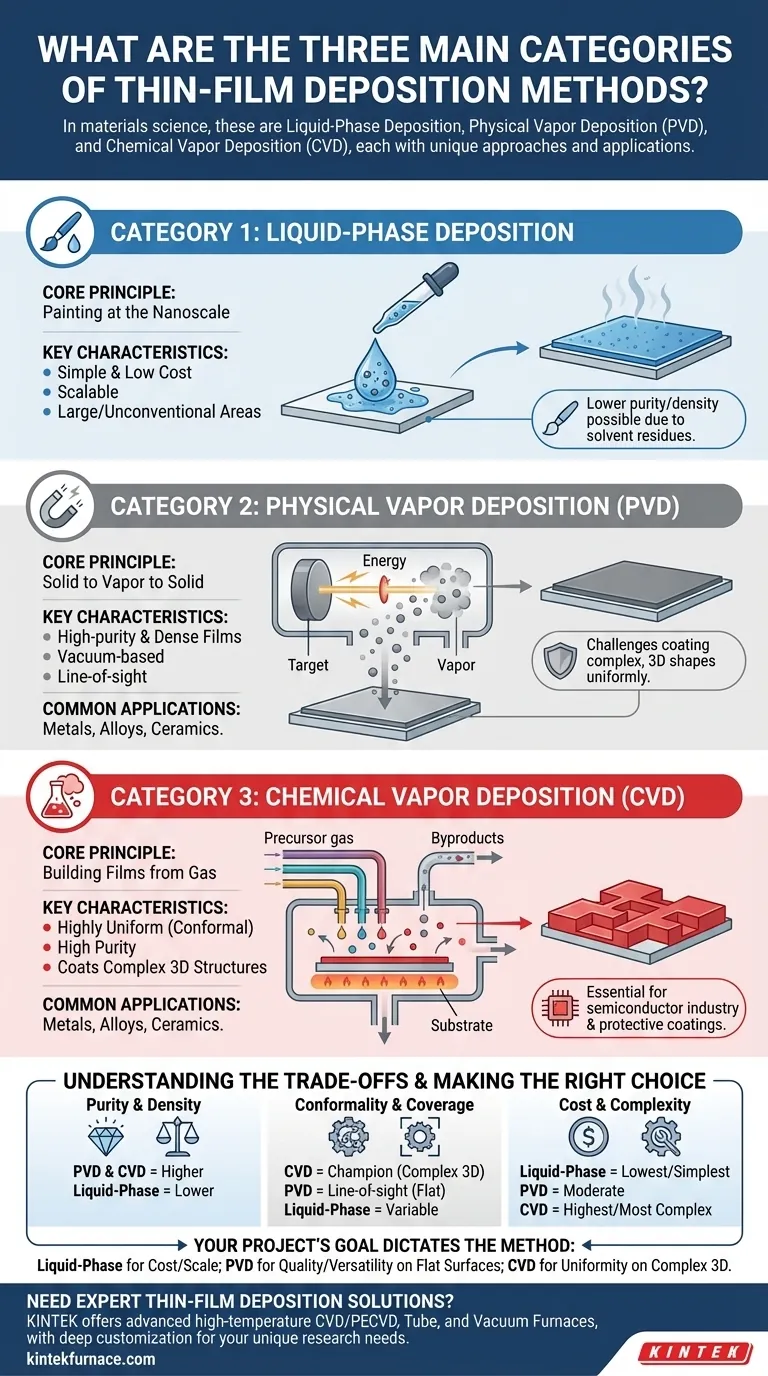

Em ciência e engenharia de materiais, as três principais categorias de deposição de filmes finos são deposição em fase líquida, Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). Cada categoria representa uma abordagem fundamentalmente diferente para transformar um material de origem em uma camada ultrafina sobre um substrato, ditando as propriedades, o custo e as aplicações do filme.

A escolha entre esses métodos não é arbitrária; é uma decisão crítica de engenharia. A distinção principal reside na fase inicial do material e na forma como ele é transportado para a superfície: pintado a partir de um líquido, condensado a partir de um vapor físico ou sintetizado a partir de gases reativos.

Uma Estrutura para Entender a Deposição

Em sua essência, a deposição de filmes finos é o processo de adicionar material, muitas vezes com apenas alguns átomos ou moléculas de espessura, sobre uma superfície sólida (o substrato). O objetivo é criar um filme com propriedades elétricas, ópticas ou mecânicas específicas.

A categoria de deposição utilizada é definida pelo estado físico do material de origem e pelo mecanismo usado para transferi-lo para o substrato.

Categoria 1: Deposição em Fase Líquida

O Princípio Central: Pintura em Escala Nanométrica

A deposição em fase líquida é a categoria mais intuitiva. Envolve dissolver ou suspender o material de origem em um solvente líquido para criar uma solução ou suspensão química.

Esta solução é então aplicada ao substrato, e o solvente é evaporado ou removido, deixando para trás um filme fino do material desejado. Pense nisso como uma forma altamente controlada de pintura ou revestimento.

Características Principais

Este método é frequentemente valorizado por sua simplicidade e baixo custo, pois geralmente não requer equipamentos de vácuo caros. É altamente escalável e excelente para revestir áreas grandes ou de formato não convencional.

No entanto, os filmes criados desta forma podem ter menor pureza ou densidade em comparação com os métodos baseados em vapor, pois resíduos de solvente ou impurezas podem ficar presos no filme.

Categoria 2: Deposição Física de Vapor (PVD)

O Princípio Central: Sólido para Vapor para Sólido

PVD é um processo baseado em vácuo que envolve uma mudança física de estado. Um material de origem sólido, conhecido como "alvo", é bombardeado com energia, fazendo com que ele transite para a fase de vapor.

Este vapor então viaja através de uma câmara de vácuo e se condensa no substrato mais frio, formando um filme fino de alta pureza. Nenhuma reação química ocorre; é puramente um mecanismo de transporte físico.

Características Principais

PVD é o "cavalo de batalha" para a deposição de uma ampla gama de materiais, especialmente metais, ligas e algumas cerâmicas. Técnicas comuns de PVD incluem sputtering e evaporação térmica.

Como é um processo de "linha de visão", o vapor viaja em linha reta da fonte para o substrato. Isso resulta em filmes densos e de alta pureza, mas pode dificultar o revestimento uniforme de formas 3D complexas.

Categoria 3: Deposição Química de Vapor (CVD)

O Princípio Central: Construindo Filmes a Partir de Gás

CVD é fundamentalmente diferente do PVD. Em vez de vaporizar um sólido, o CVD introduz um ou mais gases precursores voláteis em uma câmara de reação.

Esses gases reagem ou se decompõem na superfície de um substrato aquecido, formando quimicamente um novo material sólido como um filme fino. Os subprodutos da reação são então bombeados para fora da câmara.

Características Principais

O CVD se destaca na produção de filmes extremamente uniformes (conformais) e de alta pureza. Como os gases precursores podem fluir ao redor e para dentro de geometrias complexas, o CVD pode revestir estruturas 3D intrincadas com uniformidade quase perfeita.

Esta propriedade torna o CVD indispensável na indústria de semicondutores para a fabricação de circuitos integrados. Também é usado para criar revestimentos duráveis e protetores em ferramentas e outros componentes.

Entendendo as Compensações

Escolher o método certo exige equilibrar a qualidade de filme desejada com as restrições práticas de custo, material e geometria do substrato.

Pureza e Densidade

PVD e CVD geralmente produzem filmes com maior pureza e densidade do que os métodos em fase líquida. O ambiente de vácuo minimiza a contaminação.

Conformidade e Cobertura

O CVD é o campeão da conformidade, capaz de revestir uniformemente até as topografias 3D mais complexas. A natureza de linha de visão do PVD torna isso desafiador, enquanto os métodos em fase líquida são variáveis.

Custo e Complexidade

A deposição em fase líquida é tipicamente a menos cara e mais simples de implementar. O PVD representa um investimento moderado em equipamentos de vácuo. O CVD é frequentemente o mais complexo e caro devido à necessidade de altas temperaturas, manuseio de gases precursores e sistemas de segurança.

Material e Temperatura

O material que você deseja depositar é uma restrição importante. O PVD é versátil para a maioria dos metais e muitos compostos. O CVD é definido pela disponibilidade de gases precursores adequados. As altas temperaturas frequentemente exigidas para o CVD também podem danificar substratos sensíveis ao calor.

Fazendo a Escolha Certa para Sua Aplicação

O objetivo do seu projeto apontará diretamente para a melhor categoria de deposição.

- Se seu foco principal for revestimento de área grande e de baixo custo, onde a pureza final não é crítica: A deposição em fase líquida é sua escolha mais prática e escalável.

- Se seu foco principal for depositar metais, ligas ou cerâmicas de alta pureza em uma superfície relativamente plana: A Deposição Física de Vapor (PVD) oferece o melhor equilíbrio entre qualidade e versatilidade.

- Se seu foco principal for criar filmes altamente uniformes e sem defeitos em estruturas 3D complexas, especialmente para eletrônicos: A Deposição Química de Vapor (CVD) é o padrão da indústria e a tecnologia mais capaz.

Compreender a diferença fundamental entre essas três categorias é o primeiro passo para projetar intencionalmente materiais em escala atômica.

Tabela de Resumo:

| Categoria | Princípio Central | Características Principais | Aplicações Comuns |

|---|---|---|---|

| Deposição em Fase Líquida | Aplicação de solução líquida no substrato, seguida pela evaporação do solvente | Simples, baixo custo, escalável; pode ter menor pureza | Revestimentos de área grande, projetos com restrição de custo |

| Deposição Física de Vapor (PVD) | Vaporização de alvo sólido no vácuo, condensação no substrato | Filmes de alta pureza e densos; linha de visão limita formas complexas | Metais, ligas, cerâmicas em superfícies planas |

| Deposição Química de Vapor (CVD) | Reação de gases no substrato aquecido para formar filme sólido | Revestimentos altamente uniformes e conformais; alta pureza e complexidade | Dispositivos semicondutores, estruturas 3D, revestimentos protetores |

Precisa de soluções especializadas em deposição de filmes finos? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos de alta temperatura, incluindo CVD/PECVD, Fornos de Tubo e Fornos a Vácuo e Atmosfera. Nossas capacidades de personalização profunda garantem um alinhamento preciso com suas necessidades experimentais exclusivas, seja para fabricação de semicondutores, pesquisa de materiais ou revestimentos industriais. Entre em contato conosco hoje para aprimorar o desempenho do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão