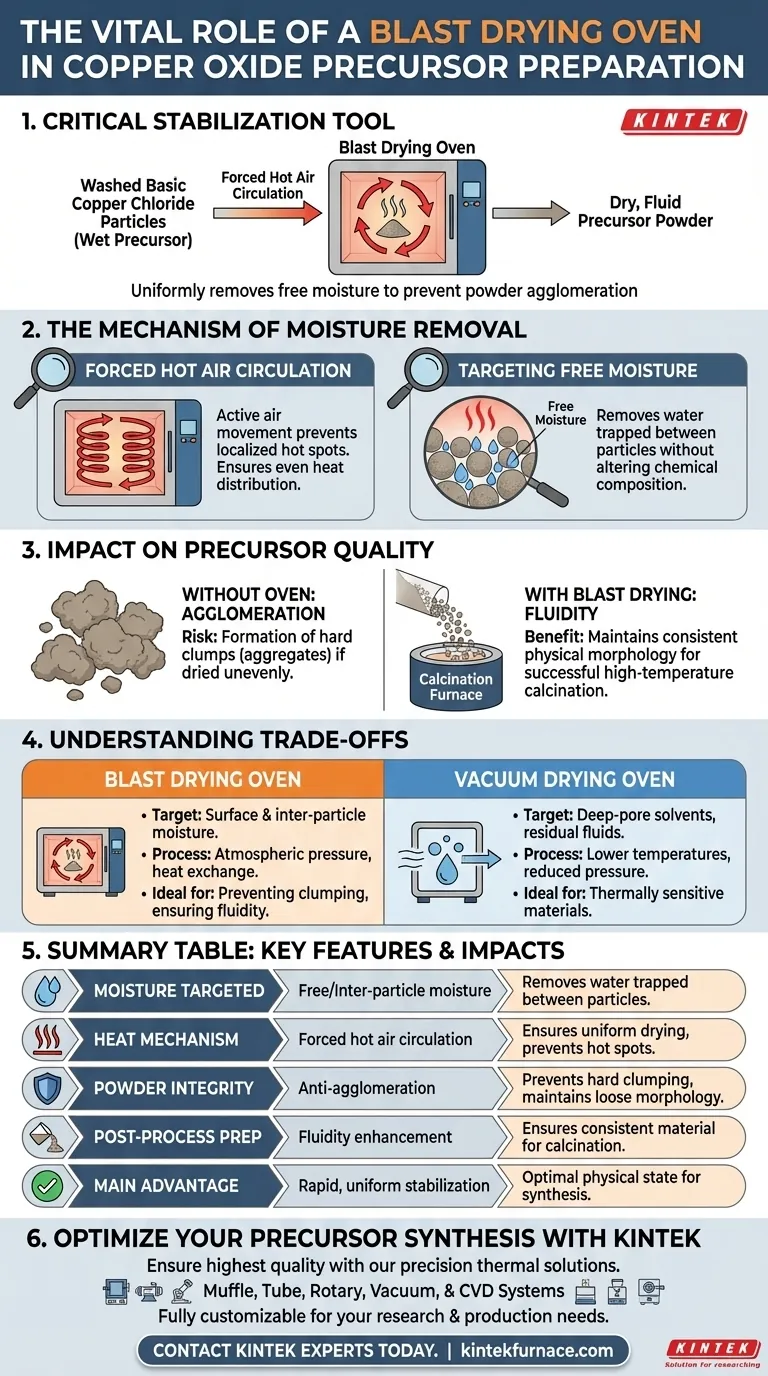

Um forno de secagem por jato de laboratório funciona como uma ferramenta de estabilização crítica na preparação de precursores de óxido de cobre, especificamente para partículas de cloreto de cobre básico lavadas. Utilizando circulação de ar quente forçada, ele realiza secagem a temperatura constante para remover uniformemente a umidade livre localizada entre as partículas.

O valor principal deste processo é a prevenção da aglomeração do pó. Ao remover eficazmente a umidade interpartículas, o forno garante que o pó precursor retenha a fluidez e a morfologia física consistente necessárias para uma calcinação bem-sucedida em alta temperatura.

O Mecanismo de Remoção de Umidade

Circulação de Ar Quente Forçada

A característica definidora de um forno de secagem por jato é seu movimento ativo de ar. Em vez de depender de aquecimento passivo, o dispositivo força o ar quente a circular continuamente ao redor da amostra.

Essa circulação garante que o calor seja distribuído uniformemente por toda a câmara de secagem. Ela evita pontos quentes ou frios localizados que poderiam levar a taxas de secagem desiguais dentro do lote precursor.

Visando a Umidade Livre

No contexto de precursores de óxido de cobre, especificamente cloreto de cobre básico, o objetivo é remover a umidade livre. Esta é a água retida entre as partículas físicas do pó após a fase de lavagem.

Ao visar esse tipo específico de umidade, o forno prepara o material para a próxima etapa de síntese sem alterar sua composição química prematuramente.

Impacto na Qualidade do Precursor

Prevenindo a Aglomeração

O risco mais significativo durante a fase de secagem é a formação de aglomerados duros ou agregados. Se o pó permanecer úmido ou secar de forma desigual, as partículas se colarão.

O forno de secagem por jato mitiga isso secando as partículas de forma rápida e uniforme. Isso mantém o pó solto, prevenindo a aglomeração severa que ocorreria de outra forma se o material permanecesse em estado úmido.

Garantindo a Fluidez para Calcinação

A etapa seguinte à secagem é tipicamente a calcinação em alta temperatura. Para que este processo funcione corretamente, o material de entrada deve ter boa fluidez.

Um precursor seco por jato mantém uma morfologia física consistente. Esse estado solto e fluido permite melhor transferência de calor e uniformidade da reação química durante o processo de calcinação subsequente.

Compreendendo as Compensações

Secagem por Jato vs. Secagem a Vácuo

Embora um forno de secagem por jato seja ideal para remover umidade superficial e interpartículas, ele opera de forma diferente de um forno de secagem a vácuo.

Fornos a vácuo são geralmente preferidos para remover solventes residuais de dentro dos poros ou ao processar materiais termicamente sensíveis em temperaturas mais baixas.

Considerações de Eficiência

A secagem por jato depende do fluxo de ar e da troca de calor à pressão atmosférica.

Se o seu material contiver solventes de poros profundos ou exigir processamento em temperatura extremamente baixa para evitar degradação, um forno a jato pode não ser agressivo o suficiente para extração profunda ou gentil o suficiente para compostos sensíveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a integridade do seu precursor de óxido de cobre, alinhe seu método de secagem com as necessidades específicas do seu material:

- Se o seu foco principal é prevenir a aglomeração antes da calcinação: Use um forno de secagem por jato para remover a umidade interpartículas e manter a fluidez do pó.

- Se o seu foco principal é remover solventes de poros profundos: Considere um forno de secagem a vácuo para extrair fluidos residuais de dentro da estrutura do material sem calor elevado.

O sucesso na preparação do precursor depende da remoção da umidade sem comprometer a estrutura física do pó.

Tabela Resumo:

| Característica | Função do Forno de Secagem por Jato | Impacto no Precursor de Óxido de Cobre |

|---|---|---|

| Umidade Visada | Umidade livre/interpartículas | Remove água retida entre partículas lavadas |

| Mecanismo de Calor | Circulação de ar quente forçada | Garante secagem uniforme e previne pontos quentes |

| Integridade do Pó | Anti-aglomeração | Previne aglomeração dura; mantém morfologia solta |

| Preparação Pós-Processo | Melhora da fluidez | Garante material consistente para calcinação em alta temperatura |

| Vantagem Principal | Estabilização rápida e uniforme | Estado físico ideal para síntese subsequente |

Otimize Sua Síntese de Precursor com a KINTEK

Garanta a mais alta qualidade para seus precursores de óxido de cobre com nossas soluções térmicas de precisão. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma ampla gama de equipamentos de laboratório, incluindo sistemas de alto desempenho Muffle, Tube, Rotary, Vacuum e CVD.

Seja para prevenir aglomeração com secagem por jato uniforme ou para sistemas a vácuo especializados para remoção de solventes de poros profundos, nossos fornos e estufas de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção.

Guia Visual

Referências

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como uma prensa hidráulica de ação única garante a qualidade dos compactados verdes? Fatores-chave para Compósitos de Alumínio

- Como funcionam os fornos de tratamento térmico? Domine o Controle Térmico e a Atmosfera para Propriedades de Material Superiores

- Quais são as principais zonas funcionais de um forno de esteira transportadora? Otimize seu processo de brasagem de cobre

- Por que a destilação a vácuo é preferida para a remoção de etanol do biodiesel? Proteja a qualidade do combustível com processamento a baixa temperatura

- Qual é o propósito de um forno de calcinação de alta temperatura no Sol-Gel? Alcançar Alta Pureza e Cristalinidade

- Como o software de simulação CFD otimiza a combustão de combustível? Transforme a Eficiência de Fornos com Gêmeos Digitais

- Qual o papel de um reator de alta pressão na produção de hidrocarvão? Otimizar a Carbonização da Biomassa

- Qual é o propósito de adicionar aglutinantes orgânicos de cera ao pó de vidro? Aprimorar a integridade estrutural na selagem de vidro