A destilação a vácuo é o método superior para a remoção de etanol porque altera fundamentalmente as condições físicas do processo de separação. Ao utilizar uma bomba de membrana a vácuo para reduzir a pressão, você diminui significativamente o ponto de ebulição do etanol, permitindo que a destilação ocorra em temperaturas muito mais baixas — especificamente abaixo de 60 graus Celsius. Isso protege o biodiesel do ambiente de alta temperatura que caracteriza a destilação atmosférica.

A principal vantagem da destilação a vácuo é a preservação da estrutura química do seu biodiesel. Ao remover o etanol em temperaturas reduzidas, você evita a degradação térmica e a gelificação dos ésteres etílicos de ácidos graxos, garantindo um produto final estável e de alta qualidade.

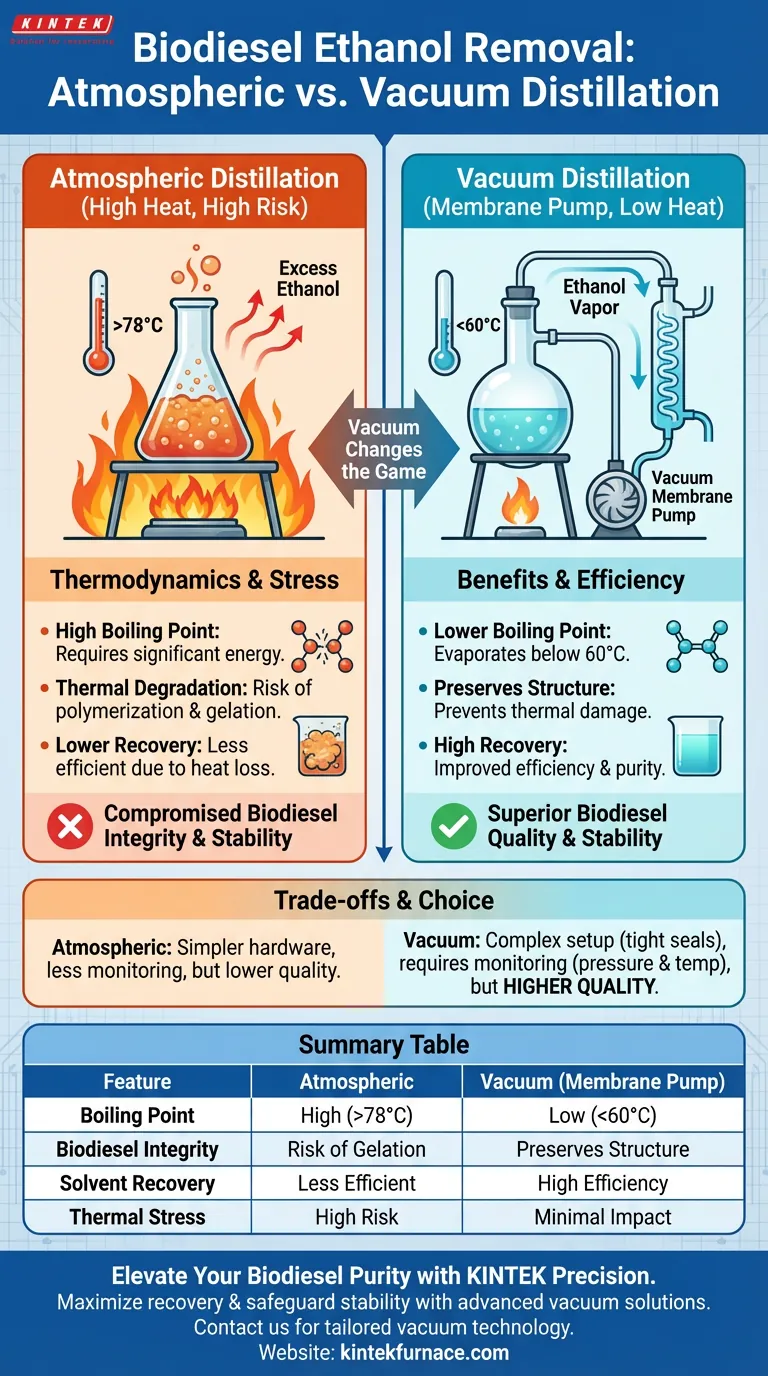

A Termodinâmica da Remoção de Etanol

Redução do Ponto de Ebulição

Sob pressão atmosférica, a remoção do excesso de etanol requer calor substancial para atingir seu ponto de ebulição natural.

Ao introduzir uma bomba de membrana a vácuo, você cria um ambiente de pressão reduzida. Isso permite que o etanol vaporize em temperaturas significativamente mais baixas, frequentemente abaixo de 60 graus Celsius.

Melhora da Eficiência de Recuperação

A redução da temperatura não significa desacelerar o processo.

Ambientes a vácuo frequentemente aceleram a taxa de evaporação em relação à energia de entrada. Isso leva a uma melhoria na eficiência de recuperação de etanol, permitindo que você recupere e reutilize mais solvente com menos estresse térmico no sistema.

Preservação da Integridade Química

Prevenção da Polimerização

O biodiesel contém ésteres etílicos de ácidos graxos, que são sensíveis a altas temperaturas.

Quando expostos ao calor necessário para a destilação atmosférica, esses ésteres podem sofrer polimerização. Essa reação química liga as moléculas, alterando negativamente a viscosidade e as propriedades de fluxo do seu combustível.

Evitando Gelificação e Decomposição

A presença de resíduos alcalinos na mistura de biodiesel cria uma vulnerabilidade específica durante o aquecimento.

O alto calor combinado com esses resíduos frequentemente desencadeia decomposição térmica ou gelificação. A destilação a vácuo contorna esse risco inteiramente, mantendo a temperatura do processo abaixo do limiar onde essas reações ocorrem.

Manutenção da Estabilidade

O objetivo final da produção é um combustível estável e consistente.

Ao evitar reações de alta temperatura, você preserva a estabilidade química do produto final. Isso garante que o biodiesel atenda aos padrões de qualidade e não se degrade durante o armazenamento.

Compreendendo as Compensações

Complexidade do Equipamento

Embora a destilação a vácuo ofereça qualidade superior do produto, ela introduz complexidade de hardware.

O uso de uma bomba de membrana a vácuo requer uma vedação mais estanque em seu sistema em comparação com configurações atmosféricas. Você deve garantir que todas as conexões sejam à prova de vazamentos para manter a pressão reduzida necessária.

Monitoramento Operacional

Sistemas a vácuo exigem monitoramento mais vigilante do que simples configurações de ebulição.

Os operadores devem monitorar simultaneamente a temperatura e a pressão para evitar "ebulição súbita" (bump) ou perda de solvente para a bomba.

Fazendo a Escolha Certa para Sua Produção

Para selecionar o melhor método para sua instalação de biodiesel, considere suas metas de qualidade e eficiência.

- Se o seu foco principal é a qualidade do produto: Confie na destilação a vácuo para eliminar os riscos de gelificação e polimerização causados pelo alto calor.

- Se o seu foco principal é a reutilização de solvente: Implemente o método a vácuo para maximizar a recuperação de etanol, mantendo o solvente quimicamente puro para lotes futuros.

A destilação a vácuo transforma um processo de aquecimento potencialmente destrutivo em uma etapa controlada e eficiente que protege a integridade do seu combustível.

Tabela Resumo:

| Característica | Destilação Atmosférica | Destilação a Vácuo (Bomba de Membrana) |

|---|---|---|

| Ponto de Ebulição | Alto (Etanol @ 78°C+) | Baixo (Abaixo de 60°C) |

| Integridade do Biodiesel | Risco de polimerização/gelificação | Preserva a estrutura química |

| Recuperação de Solvente | Menos eficiente devido à perda de calor | Alta eficiência e pureza |

| Estresse Térmico | Alto risco de decomposição | Impacto térmico mínimo |

| Controle do Processo | Monitoramento básico de temperatura | Controle duplo de pressão e temperatura |

Eleve a Pureza do Seu Biodiesel com a Precisão KINTEK

Maximize sua recuperação de etanol e proteja a estabilidade química do seu biodiesel com nossas soluções avançadas de vácuo. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas de vácuo de alto desempenho e fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary e CVD — todos totalmente personalizáveis às suas necessidades específicas de produção.

Não comprometa a qualidade do combustível. Entre em contato com a KINTEK hoje mesmo para descobrir como nossa tecnologia de vácuo personalizada pode otimizar seu fluxo de trabalho de destilação.

Guia Visual

Referências

- Sofia M. Kosolapova, Viacheslav A. Rudko. The Physicochemical Basis for the Production of Rapeseed Oil Fatty Acid Esters in a Plug Flow Reactor. DOI: 10.3390/pr12040788

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Como o diamante beneficia a tecnologia 5G? Desbloqueie o Desempenho Máximo com Gerenciamento Térmico Superior

- Como os sistemas térmicos revelam mecanismos anti-desplacamento em concreto CDE? Explore a Resiliência de Materiais Avançados

- Qual é a função de uma estufa de secagem a ar quente de laboratório no tratamento de TiO2? Garanta a Qualidade Uniforme das Nanopartículas

- Por que um processo de resfriamento rápido é necessário para nano fósforos BZSM? Segredos da Retenção de Fase Metaestável

- Por que a impregnação a vácuo é necessária para eletrodos PAN-GF? Garanta a condutividade máxima das fibras e a integração da pasta

- Como um sistema de aquecimento e resfriamento por circulação de óleo afeta o HPDC? Otimize o controle térmico da sua fundição sob pressão

- Por que é necessário um forno de aquecimento com controle de temperatura de alta precisão para alfa-Fe2O3/FeOOH? Guia de Síntese Especializado

- Quais são as funções de um evaporador rotativo e de uma estufa de secagem a vácuo na LTO sol-gel? Otimize o seu processo de síntese