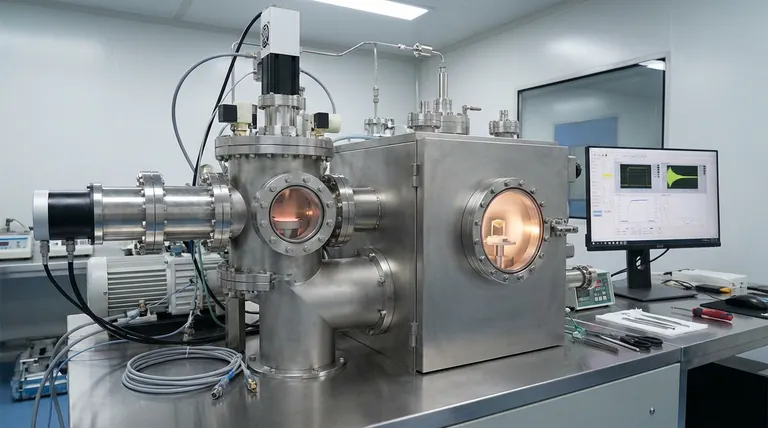

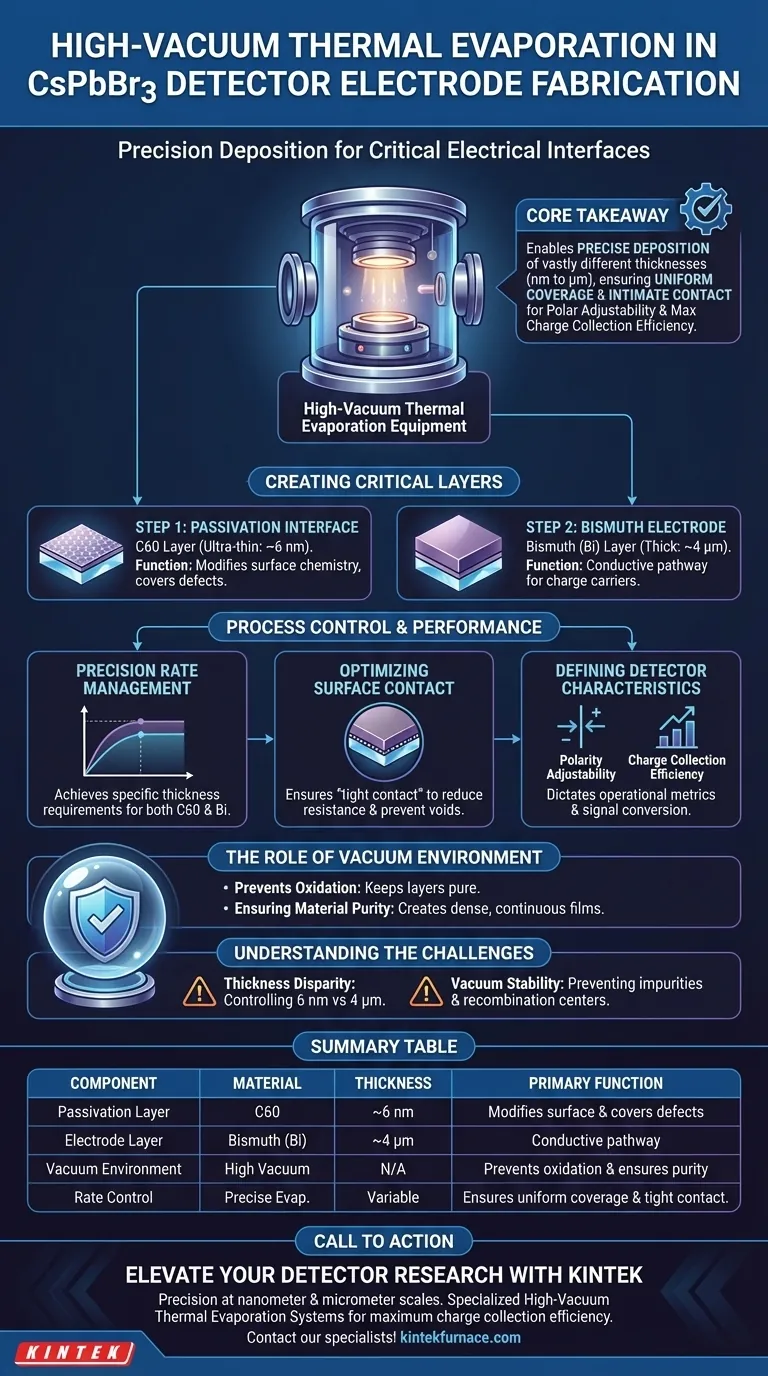

O equipamento de evaporação térmica a alto vácuo atua como a ferramenta central de fabricação para estabelecer as interfaces elétricas críticas em detectores de cristal único de CsPbBr3. Ele é especificamente responsável por depositar sequencialmente uma camada de passivação de C60 de 6 nm e uma camada de eletrodo de Bismuto (Bi) de 4 micrômetros diretamente na superfície do cristal.

Ponto principal O valor principal do equipamento reside em sua capacidade de depositar espessuras de camada vastamente diferentes – de nanômetros a micrômetros – com alta precisão. Ao gerenciar as taxas de evaporação em um vácuo controlado, ele garante a cobertura uniforme e o contato íntimo necessários para definir a ajustabilidade da polaridade do detector e maximizar a eficiência da coleta de carga.

Criação das Camadas Funcionais Críticas

A Interface de Passivação

O papel inicial do equipamento é depositar uma camada de passivação de C60.

Esta camada é extremamente fina, medindo aproximadamente 6 nanômetros.

Sua função principal é modificar a química da superfície do cristal de CsPbBr3 antes que o eletrodo principal seja adicionado.

O Eletrodo de Bismuto

Após a passivação, o equipamento é usado para depositar o material principal do eletrodo.

Para esta aplicação específica, uma camada de Bismuto (Bi) é depositada com uma espessura de aproximadamente 4 micrômetros.

Esta camada serve como o caminho condutor para os portadores de carga saírem do dispositivo.

Garantindo o Desempenho do Dispositivo através do Controle de Processo

Gerenciamento Preciso da Taxa

O equipamento permite que os operadores controlem estritamente a taxa na qual os materiais são evaporados.

Este controle é vital para atingir os requisitos específicos de espessura tanto da camada ultrafina de C60 quanto da camada de Bi muito mais espessa.

Otimizando o Contato com a Superfície

O desempenho de um detector de radiação depende da qualidade da interface entre o cristal e o eletrodo.

A evaporação térmica garante um "contato íntimo" entre as camadas e a superfície do cristal único.

Essa intimidade física reduz a resistência e previne vazios que poderiam prender cargas.

Definindo as Características do Detector

A qualidade dessas camadas depositadas dita diretamente as métricas operacionais do dispositivo final.

Especificamente, a uniformidade da deposição determina a ajustabilidade da polaridade do detector.

Além disso, a integridade do contato governa a eficiência de coleta de carga, que é a medida de quão efetivamente o detector converte radiação em um sinal elétrico.

O Papel do Ambiente de Vácuo

Prevenindo a Oxidação

Embora o foco principal seja a deposição, o aspecto de "alto vácuo" é funcional, não apenas distinto.

Com base nos princípios gerais desta tecnologia, o ambiente de vácuo impede que o oxigênio interaja com os materiais fonte vaporizados.

Isso garante que as camadas depositadas permaneçam puras e livres de óxidos, que atuam como isolantes e degradam o desempenho.

Garantindo a Pureza do Material

O ambiente de baixa pressão permite que as partículas de vapor viajem para o substrato sem colidir com moléculas de gás.

Isso cria um filme denso e contínuo em vez de uma estrutura porosa ou contaminada.

Compreendendo os Desafios

Disparidade de Espessura

Um desafio significativo neste processo é gerenciar a vasta diferença de escala entre as duas camadas.

O equipamento deve ser capaz de controlar finamente uma camada de 6 nm (C60) enquanto também sustenta a deposição para uma camada de 4 $\mu$m (Bi).

A falha em alternar efetivamente entre essas escalas pode levar a uma passivação inadequada ou condutividade insuficiente do eletrodo.

Estabilidade do Vácuo

A qualidade do filme depende inteiramente da manutenção de um vácuo estável.

Qualquer flutuação na pressão durante o processo de evaporação pode introduzir impurezas na interface.

Essas impurezas criam centros de recombinação, que anulam o sinal elétrico antes que ele possa ser coletado.

Otimizando a Fabricação para a Qualidade do Detector

Para maximizar o desempenho dos detectores de CsPbBr3, o processo de evaporação deve ser adaptado à função específica de cada camada.

- Se o seu foco principal for a estabilidade do sinal: Priorize a precisão da deposição da camada de passivação de C60 para garantir que os defeitos da superfície do cristal sejam adequadamente cobertos.

- Se o seu foco principal for a coleta de carga: Garanta que a taxa de deposição de Bismuto seja otimizada para criar um eletrodo principal denso e sem vazios que adira firmemente à camada de passivação.

A sensibilidade final do detector é definida não apenas pela qualidade do cristal, mas pela integridade dos contatos evaporados que extraem o sinal.

Tabela Resumo:

| Componente do Processo | Material | Espessura | Função Principal |

|---|---|---|---|

| Camada de Passivação | C60 | ~6 nm | Modifica a química da superfície e cobre defeitos |

| Camada de Eletrodo | Bismuto (Bi) | ~4 μm | Fornece caminho condutor para portadores de carga |

| Ambiente de Vácuo | Alto Vácuo | N/A | Previne oxidação e garante alta pureza do material |

| Controle de Taxa | Evaporação Precisa | Variável | Garante cobertura uniforme e contato físico íntimo |

Eleve sua Pesquisa em Detectores de Cristal Único com a KINTEK

A precisão tanto na escala nanométrica quanto na micrométrica é vital para a fabricação de eletrodos de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas especializados de Evaporação Térmica a Alto Vácuo, juntamente com nossos sistemas Muffle, Tube, Rotary e CVD, todos personalizáveis para os requisitos exclusivos do seu laboratório.

Seja depositando camadas de passivação sensíveis ou eletrodos de metal a granel, nosso equipamento garante a estabilidade do vácuo e o controle de taxa necessários para a máxima eficiência de coleta de carga.

Pronto para otimizar seu processo de deposição de filmes finos?

Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para o seu laboratório!

Guia Visual

Referências

- Jincong Pang, Guangda Niu. Reconfigurable perovskite X-ray detector for intelligent imaging. DOI: 10.1038/s41467-024-46184-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

As pessoas também perguntam

- Quais são as principais vantagens de usar metalurgia do pó para ligas de Ti e TiZr? Alcançar precisão estrutural final

- Como um forno de laboratório de alta precisão garante o desempenho de placas de catalisador de perovskita de haleto em larga escala?

- Por que o encapsulamento com hBN ou grafeno é necessário durante o recozimento de TMD? Protegendo seus materiais 2D

- Por que o resfriamento rápido é necessário durante a preparação de fertilizantes de vidro amorfo? Aumentar a Solubilidade de Nutrientes

- Quais vantagens a tecnologia de espelhos inclináveis oferece para o crescimento de cristais de grande diâmetro? Alcance Escala e Pureza

- Quais são as vantagens de usar um sistema de reação por micro-ondas? Síntese Rápida e Uniforme de Hidroxiapatita Dopada

- Como uma plataforma experimental com temperatura controlada apoia o teste de estabilidade de memristores de Mn3O4?

- Quais são as vantagens de um forno de secagem a vácuo de laboratório para precursores de CT e CCT? Preservar a integridade nanoestrutural