A resposta curta é que não existe um único tipo de forno para tratamento térmico; em vez disso, existem várias categorias distintas, cada uma projetada para materiais e resultados específicos. Os tipos mais comuns incluem fornos de batelada (como fornos de caixa ou poço), fornos de atmosfera que controlam o ambiente gasoso e fornos a vácuo que operam sem uma atmosfera reativa. A escolha depende inteiramente do objetivo metalúrgico, do material que está sendo tratado e do acabamento superficial exigido.

O fator mais crítico na seleção de um forno de tratamento térmico não é sua forma ou tamanho, mas sua capacidade de controlar o ambiente ao redor da peça. A decisão de usar ar ambiente, uma atmosfera controlada ou um vácuo dita a qualidade, as propriedades e o custo final do componente tratado.

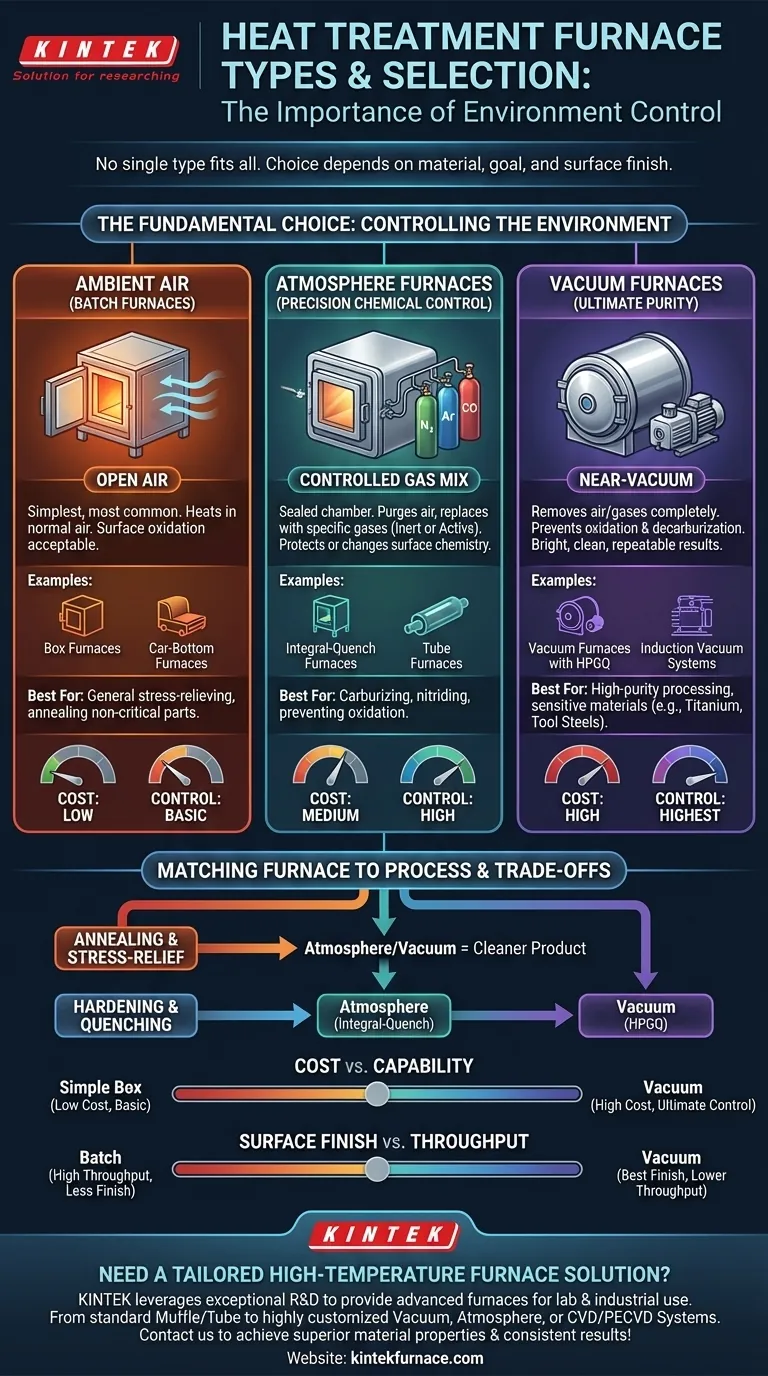

A Escolha Fundamental: Controlando o Ambiente

Quase todas as diferenças entre os fornos de tratamento térmico se resumem a como eles gerenciam a atmosfera dentro da câmara de aquecimento. Esse controle é essencial porque, em altas temperaturas, a superfície de um metal se torna altamente reativa com gases como o oxigênio.

Fornos para Processamento em Ar Ambiente

Estes são frequentemente os tipos de fornos mais simples e comuns, geralmente classificados como fornos de batelada. Eles aquecem as peças na presença de ar normal.

Exemplos incluem fornos de caixa e fornos de fundo móvel (car-bottom). Eles são adequados para tratamentos térmicos de propósito geral, como alívio de tensões ou recozimento, onde alguma oxidação superficial é aceitável ou pode ser facilmente removida posteriormente.

Fornos de Atmosfera: Controle Químico de Precisão

Um forno de atmosfera é uma câmara selada onde o ar é purgado e substituído por uma mistura de gases precisamente controlada. Isso é feito para alcançar resultados específicos que são impossíveis no ar aberto.

Esses fornos podem criar uma atmosfera inerte (usando nitrogênio ou argônio) para proteger a peça da oxidação. Eles também podem criar uma atmosfera ativa para alterar intencionalmente a química superficial da peça, como nos processos de cementação (carburizing) ou nitretação.

Fornos a Vácuo: A Pureza Máxima

Um forno a vácuo é o tipo mais avançado, projetado para o mais alto nível de controle. Ele opera bombeando quase todo o ar e outros gases para fora da câmara selada, criando um ambiente de quase vácuo.

Ao remover gases reativos como o oxigênio, um forno a vácuo previne completamente a oxidação e a descarbonetação. Isso resulta em peças brilhantes e limpas que não requerem limpeza pós-tratamento. O processo é altamente repetível, automatizado e ideal para materiais sensíveis e de alto valor, como titânio ou aços ferramenta especializados.

Combinando o Forno com o Processo

Diferentes objetivos de tratamento térmico exigem diferentes capacidades do forno. A integração de aquecimento e resfriamento dentro de um único ambiente controlado é um fator chave.

Para Recozimento e Alívio de Tensões

Este processo visa amaciar um metal e aliviar tensões internas. Embora um simples forno de batelada possa funcionar, usar um forno de atmosfera ou a vácuo evita a formação de carepa (scaling) e garante um produto final mais limpo, melhorando a qualidade do material.

Para Cementação (Hardening) e Têmpera (Quenching)

A cementação requer aquecer um material até uma temperatura crítica e, em seguida, resfriá-lo rapidamente (têmpera).

Fornos de têmpera integral (integral-quench furnaces) são um tipo de forno de atmosfera com um tanque de têmpera interno e selado. Isso permite que a peça seja movida da câmara de aquecimento para o óleo ou sal de têmpera sem exposição ao ar.

Fornos a vácuo realizam isso com Resfriamento Rápido a Gás de Alta Pressão (HPGQ), usando gás inerte como nitrogênio ou argônio para resfriar a peça de forma rápida e uniforme dentro da câmara de vácuo. Este processo tudo-em-um minimiza o estresse térmico e a deformação.

Para Aplicações Especializadas

Alguns fornos são projetados para tarefas muito específicas. Um forno tubular, por exemplo, é frequentemente usado em laboratórios para processar pequenas amostras. Alguns deles podem usar métodos como aquecimento por indução para gerar calor muito rapidamente e localmente dentro de um tubo contido.

Entendendo as Compensações (Trade-offs)

A escolha de um forno envolve equilibrar capacidade, custo e complexidade. Nenhuma solução única é a melhor para todas as aplicações.

Custo vs. Capacidade

Fornos de caixa simples operando ao ar são a opção mais acessível. Fornos de atmosfera são mais caros devido à necessidade de sistemas de manuseio de gás, enquanto fornos a vácuo representam o maior investimento de capital devido às suas câmaras, bombas e sistemas de controle complexos.

Acabamento Superficial vs. Vazão (Throughput)

Fornos a vácuo produzem o melhor acabamento superficial possível, eliminando descoloração e a necessidade de limpeza secundária. No entanto, fornos de batelada tradicionais podem oferecer maior vazão para componentes grandes e menos críticos, onde o acabamento superficial não é a principal preocupação.

Complexidade Operacional

Operar um forno de caixa básico é simples. Em contraste, fornos de atmosfera e a vácuo exigem conhecimento significativo para gerenciar fluxos de gás, pressões e ciclos automatizados complexos para garantir a segurança e alcançar resultados consistentes e de alta qualidade.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de forno deve ser orientada pelos requisitos técnicos do produto final.

- Se seu foco principal é alívio geral de tensões ou recozimento de peças não críticas: Um forno de batelada simples (como caixa ou fundo móvel) é frequentemente a escolha mais econômica.

- Se seu foco principal é prevenir qualquer oxidação superficial ou descarbonetação: Um forno a vácuo é a solução definitiva, oferecendo o mais alto nível de pureza e controle.

- Se seu foco principal é alterar a química superficial (por exemplo, cementação): Um forno de atmosfera é necessário para introduzir e controlar precisamente os gases reativos exigidos pelo processo.

- Se seu foco principal é produzir peças limpas e cementadas com mínima distorção: Um forno de têmpera integral ou um forno a vácuo com têmpera a gás fornece uma solução tudo-em-um e altamente controlada.

Em última análise, entender a interação entre material, processo e ambiente é a chave para selecionar o forno de tratamento térmico correto para sua aplicação.

Tabela de Resumo:

| Tipo de Forno | Melhor Para | Característica Principal |

|---|---|---|

| Forno de Batelada (Caixa, Fundo Móvel) | Alívio geral de tensões, recozimento | Operação simples, custo-benefício |

| Forno de Atmosfera | Cementação, nitretação, prevenção de oxidação | Ambiente de gás controlado |

| Forno a Vácuo | Processamento de alta pureza, materiais sensíveis | Sem oxidação, acabamento superficial brilhante |

Precisa de um forno de alta temperatura adaptado ao seu processo de tratamento térmico exclusivo?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos para diversas aplicações laboratoriais e industriais. Se você precisa de um Forno de Mufla ou Tubular padrão ou de um Sistema de Vácuo, Atmosfera ou CVD/PECVD altamente personalizado, nossas capacidades profundas de personalização garantem que seu forno atenda precisamente aos seus requisitos experimentais e de produção.

Deixe-nos ajudá-lo a alcançar propriedades de material superiores e resultados consistentes. Entre em contato com nossos especialistas hoje para discutir seus desafios específicos de tratamento térmico!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Por que um forno a vácuo mantém o vácuo durante o resfriamento? Proteger as peças de trabalho da oxidação e controlar a metalurgia

- Como os fornos a vácuo contribuem para a economia de custos a longo prazo? Reduza Custos com Eficiência e Qualidade

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?