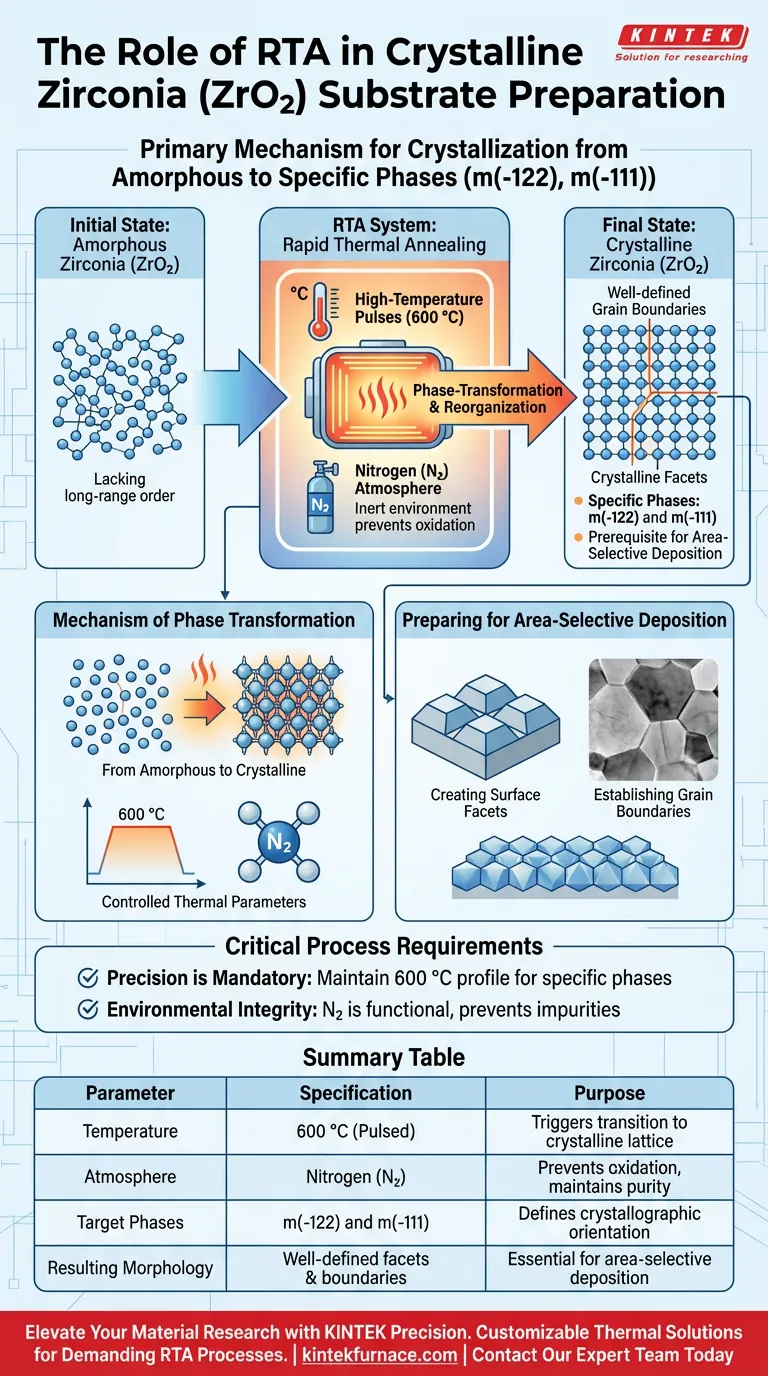

Um sistema de Recozimento Térmico Rápido (RTA) serve como o principal mecanismo para cristalizar substratos de Zircônia ($ZrO_2$). Utilizando pulsos de alta temperatura, especificamente a 600 °C em atmosfera de nitrogênio, o sistema força o material a transitar de uma estrutura amorfa para um estado cristalino específico. Este tratamento térmico não se trata apenas de aquecimento; é uma etapa de engenharia precisa necessária para preparar a superfície para processamento subsequente.

O sistema RTA funciona como uma ferramenta de transformação de fase, convertendo Zircônia amorfa em uma forma cristalina com limites de grão e facetas bem definidos. Essa reorganização estrutural é um pré-requisito obrigatório para experimentos de deposição seletiva de área bem-sucedidos.

O Mecanismo de Transformação de Fase

De Amorfo a Cristalino

Inicialmente, o substrato de Zircônia existe em um estado amorfo, sem ordem atômica de longo alcance definida.

O sistema RTA aplica energia térmica para reorganizar essa estrutura. Essa reorganização transforma o material em uma rede cristalina rígida.

Parâmetros Térmicos Controlados

O procedimento operacional padrão envolve pulsos de alta temperatura de 600 °C.

Para garantir a pureza da transformação, este processo ocorre dentro de uma atmosfera de nitrogênio ($N_2$). Este ambiente controlado evita reações indesejadas com oxigênio ou umidade do ar durante o ciclo de aquecimento.

Alcançando Orientações Específicas

O processo de cristalização não é aleatório; ele direciona a Zircônia para orientações cristalográficas específicas.

De acordo com protocolos padrão, o tratamento RTA visa especificamente a formação das fases m(-122) e m(-111). Essas fases específicas definem as características físicas do substrato final.

Preparando para Deposição Seletiva de Área

Criando Facetas de Superfície

A transição para o estado cristalino gera facetas cristalinas distintas na superfície da Zircônia.

Essas facetas fornecem a geometria de superfície específica necessária para técnicas de fabricação avançadas.

Estabelecendo Limites de Grão

Juntamente com as facetas, o tratamento térmico desenvolve limites de grão bem definidos.

Esses limites distinguem os cristalitos individuais dentro do material. Sem esses limites e facetas distintos, o substrato careceria da morfologia necessária para uma deposição seletiva de área eficaz.

Requisitos Críticos do Processo

Precisão é Obrigatória

A eficácia do processo RTA depende inteiramente da manutenção do perfil de temperatura específico de 600 °C.

Desvios de temperatura podem não produzir as fases m(-122) e m(-111) necessárias, tornando o substrato inadequado para as próximas etapas.

Integridade Ambiental

A atmosfera de nitrogênio não é opcional; é um componente funcional do sistema.

Comprometer o ambiente inerte durante o pulso térmico pode introduzir impurezas que alteram a química da superfície e inibem a cristalização adequada.

Fazendo a Escolha Certa para Seu Objetivo

Ao configurar um sistema RTA para preparação de Zircônia, seu objetivo específico dita seu foco de controle de qualidade.

- Se seu foco principal é Precisão Cristalográfica: Verifique se os pulsos térmicos permanecem estáveis a 600 °C para garantir a formação das fases m(-122) e m(-111).

- Se seu foco principal é Sucesso na Deposição: Inspecione o substrato após o recozimento para garantir que limites de grão e facetas bem definidos se formaram antes de tentar a deposição seletiva de área.

Dominar o ambiente térmico é a única maneira de garantir que seu substrato esteja verdadeiramente pronto para deposição de alta precisão.

Tabela Resumo:

| Parâmetro | Especificação | Propósito |

|---|---|---|

| Temperatura | 600 °C (Pulsada) | Desencadeia a transição de rede amorfa para cristalina |

| Atmosfera | Nitrogênio ($N_2$) | Previne oxidação e mantém a pureza química |

| Fases Alvo | m(-122) e m(-111) | Define a orientação cristalográfica necessária |

| Morfologia Resultante | Facetas e limites bem definidos | Essencial para deposição seletiva de área bem-sucedida |

Eleve sua Pesquisa de Materiais com Precisão KINTEK

Não se contente com cristalização inconsistente. A KINTEK fornece soluções térmicas líderes na indústria, incluindo fornos Muffle, Tubulares, Rotativos e a Vácuo, todos personalizáveis às suas necessidades específicas de pesquisa. Nossos sistemas garantem o controle rígido de temperatura e a integridade ambiental necessárias para os processos RTA mais exigentes e preparação de substratos cristalinos.

Pronto para otimizar seus resultados de deposição? Entre em contato com nossa equipe de especialistas hoje mesmo para encontrar o sistema de alta temperatura perfeito para o seu laboratório.

Guia Visual

Referências

- Moo‐Yong Rhee, Il‐Kwon Oh. Area‐Selective Atomic Layer Deposition on Homogeneous Substrate for Next‐Generation Electronic Devices. DOI: 10.1002/advs.202414483

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como um sistema de controle de temperatura de alta precisão contribui para a síntese de NMC? Precisão em Experimentos In-Situ de DRX

- Por que um autoclave de aço inoxidável com revestimento de Teflon é necessário para BiVO4? Garanta pureza e alto desempenho

- Como uma prensa hidráulica de ação única garante a qualidade dos compactados verdes? Fatores-chave para Compósitos de Alumínio

- O que acontece durante a fase de recristalização do recozimento? Restauração da Ductilidade e Reconfiguração da Microestrutura

- Quais são as vantagens de um ambiente de nitrogênio de alta pressão? Velocidade e Eficiência na Modificação Térmica da Madeira

- Qual é a função do equipamento de sputtering de magnetron em compósitos de Diamante/Cu? Aprimorar a Ligação com Revestimento de Precisão

- Qual é o propósito de usar gás argônio de alta pureza para ligas NAB? Garanta a integridade superior do bronze de níquel-alumínio

- Por que um estágio de aquecimento/resfriamento de alta precisão é importante para estudos de In2Se3 2D? Garanta dados precisos de transição de fase