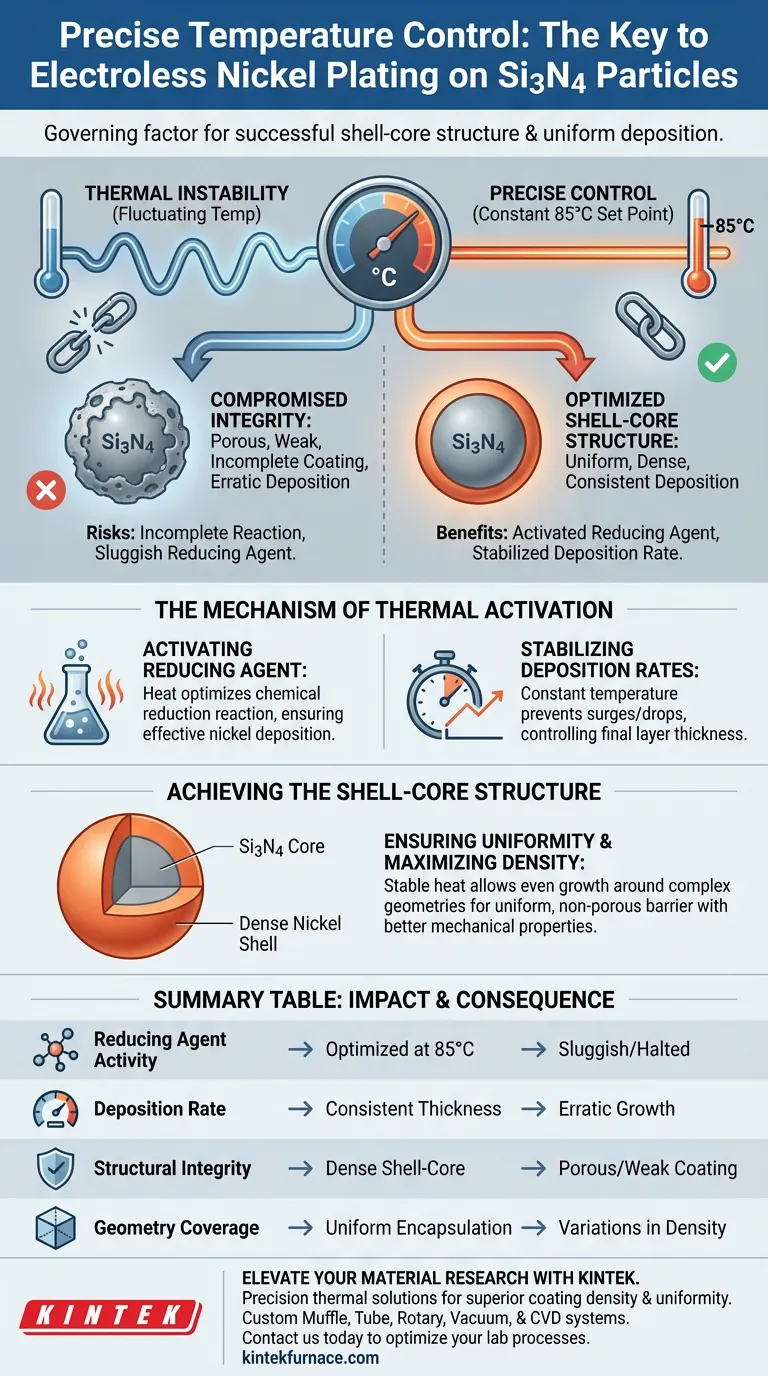

O controle preciso da temperatura é o fator determinante no sucesso da deposição de níquel químico em partículas de nitreto de silício (Si3N4). Ao utilizar dispositivos de aquecimento para manter um ponto de ajuste específico e constante — tipicamente 85°C — você estabiliza a reação de redução química. Essa estabilidade térmica garante a atividade contínua do agente redutor, resultando em uma taxa de deposição consistente e na formação de um invólucro de níquel denso e uniforme ao redor do núcleo cerâmico.

A consistência termodinâmica impulsiona a integridade estrutural. Na deposição de níquel químico, o gerenciamento térmico preciso não se trata apenas de aquecer o banho; trata-se de fixar a taxa de reação para garantir uma estrutura uniforme de invólucro-núcleo.

O Mecanismo de Ativação Térmica

Ativando o Agente Redutor

A deposição de níquel químico baseia-se em uma reação de redução química, em vez de corrente elétrica. Essa reação é altamente sensível à energia térmica.

Ao aquecer a solução a um nível preciso (por exemplo, 85°C), você garante que a atividade do agente redutor seja otimizada. Sem essa entrada térmica específica, a reação química pode ser muito lenta para depositar níquel de forma eficaz.

Estabilizando as Taxas de Deposição

A velocidade com que o níquel se deposita nas partículas de Si3N4 é diretamente proporcional à temperatura.

Dispositivos de aquecimento que mantêm uma temperatura constante garantem uma taxa de deposição consistente. Isso evita picos ou quedas na velocidade da reação, o que é crucial para controlar a espessura final da camada de níquel.

Alcançando a Estrutura Invólucro-Núcleo

Garantindo a Uniformidade

O objetivo final deste processo é criar um material compósito com uma estrutura "invólucro-núcleo": a partícula de Si3N4 é o núcleo e o níquel é o invólucro.

O controle estável da temperatura permite que o níquel cresça uniformemente ao redor da geometria complexa das partículas. Isso resulta em um revestimento uniforme que encapsula completamente o substrato de nitreto de silício.

Maximizando a Densidade do Revestimento

Um ambiente flutuante geralmente leva a revestimentos porosos ou fracos.

Ao manter a precisão térmica, a reação promove o crescimento de um revestimento de níquel denso. Um invólucro denso fornece melhores propriedades mecânicas e físicas para o material compósito final.

Os Riscos da Instabilidade Térmica

Integridade do Revestimento Comprometida

Se a temperatura for permitida a flutuar, a taxa de deposição torna-se errática.

Essa instabilidade pode levar a variações na espessura ou densidade do revestimento. O invólucro resultante pode ser irregular, falhando em fornecer a proteção ou as propriedades de superfície pretendidas ao núcleo de Si3N4.

Reação Incompleta

Cair abaixo do limiar de temperatura ideal reduz a energia disponível para a reação.

Isso pode fazer com que o agente redutor perca atividade, potencialmente levando à cobertura incompleta das partículas ou a uma paralisação do processo de galvanoplastia.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade das suas partículas revestidas, considere como sua estratégia de gerenciamento térmico se alinha com seus objetivos específicos:

- Se o seu foco principal é a densidade do revestimento: Mantenha a temperatura estritamente no ponto de ajuste ideal (por exemplo, 85°C) para garantir que a estrutura de níquel crie uma barreira sólida e não porosa.

- Se o seu foco principal é a uniformidade dimensional: Use dispositivos de aquecimento com alta estabilidade térmica para garantir que a taxa de deposição permaneça constante durante todo o ciclo de galvanoplastia.

Dominar a variável de temperatura é a maneira mais eficaz de transformar partículas brutas de nitreto de silício em materiais compósitos de alto desempenho.

Tabela Resumo:

| Parâmetro | Impacto do Controle Preciso | Consequência da Instabilidade |

|---|---|---|

| Atividade do Agente Redutor | Reação química otimizada a 85°C | Processo de galvanoplastia lento ou paralisado |

| Taxa de Deposição | Espessura e velocidade de camada consistentes | Crescimento errático e superfícies irregulares |

| Integridade Estrutural | Estrutura densa e não porosa de invólucro-núcleo | Revestimento poroso, fraco ou incompleto |

| Cobertura da Geometria | Encapsulamento uniforme de núcleos complexos | Variações na densidade do revestimento |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a espinha dorsal da deposição de níquel químico bem-sucedida. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma ampla gama de soluções térmicas de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Esteja você revestindo partículas de nitreto de silício ou desenvolvendo materiais compósitos avançados, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos exclusivos de estabilidade de temperatura.

Pronto para alcançar densidade e uniformidade de revestimento superiores? Entre em contato conosco hoje para descobrir como nossos equipamentos de aquecimento de precisão podem otimizar seus processos de laboratório.

Guia Visual

Referências

- Yanan Peng, Xiaolei Wang. Water Lubrication of Al-Cu Composites Reinforced by Nickel-Coated Si3N4 Particles. DOI: 10.3390/coatings14020225

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais são as vantagens de um forno industrial de bancada em termos de usabilidade? Aumente a Eficiência do Laboratório com um Design Compacto

- Quais vantagens técnicas um forno de rolos de canal único oferece? Otimize Seus Ciclos de Sinterização Rápida

- Como funciona um forno cadinho? Um Guia para a Fusão Eficiente de Metais

- Qual é a importância do pré-aquecimento do molde? Domine o Controle Térmico para Compósitos de Matriz de Alumínio

- Quais condições de processo são fornecidas pelo sistema de NaOH-KOH fundido? Gravação em Sal de Alta Temperatura para Recuperação de Silício

- Qual é a importância de usar um forno de secagem a vácuo? Otimizar o desempenho do eletrodo de supercapacitor

- Por que é necessário pré-aquecer o molde para a liga Mg-8Li-3Al-0.3Si? Desbloqueie a Integridade Máxima da Fundição

- Por que uma alta taxa de fluxo de ar sintético é mantida durante a oxidação da magnetita? Garanta uma modelagem cinética precisa