Altas taxas de fluxo são essenciais para prevenir a deficiência de oxigênio no local da reação, o que, de outra forma, corromperia os dados experimentais. Ao manter um fluxo robusto, como 400 mL/min, você garante que o suprimento de oxigênio nunca se torne o gargalo, permitindo que o experimento meça as verdadeiras propriedades de reação da magnetita, em vez das limitações do suprimento de gás.

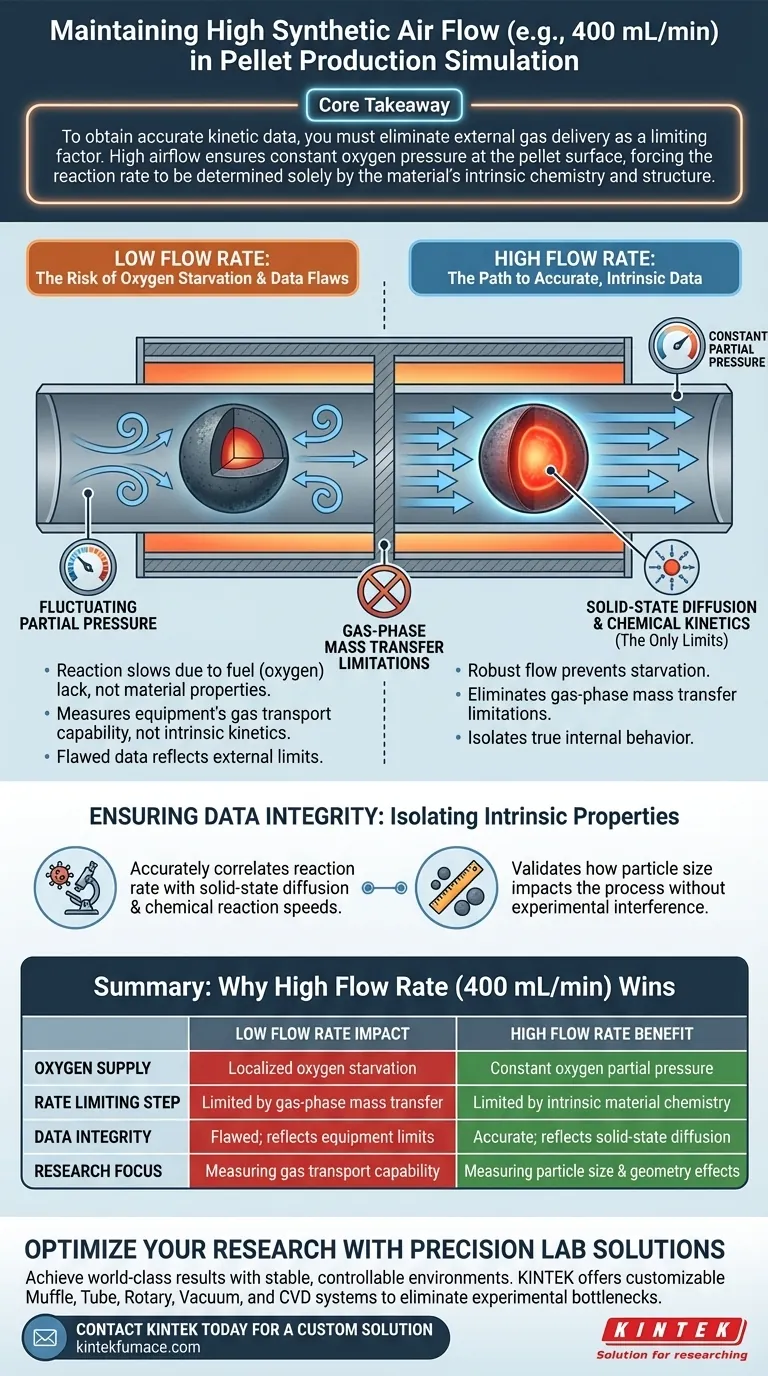

Ponto Principal Para obter dados cinéticos precisos, você deve eliminar o fornecimento de gás externo como um fator limitante. Alto fluxo de ar garante pressão de oxigênio constante na superfície do pellet, forçando a taxa de reação a ser determinada unicamente pela química e estrutura intrínsecas do material.

A Mecânica do Fornecimento de Oxigênio

Prevenindo a Deficiência de Oxigênio

Durante a oxidação da magnetita a hematita, a reação consome oxigênio rapidamente. Se o suprimento de ar for insuficiente, a área imediata ao redor do pellet sofre de deficiência de oxigênio.

Isso cria um ambiente local onde a reação desacelera não por causa das propriedades do material, mas simplesmente porque não há combustível (oxigênio) disponível para continuar o processo.

Estabilizando a Pressão Parcial

A modelagem cinética precisa requer variáveis estáveis. Uma alta taxa de fluxo garante que a pressão parcial de oxigênio permaneça constante na interface de reação.

Sem essa pressão constante, a força motriz da oxidação flutuaria, introduzindo ruído em seus dados que é difícil de isolar da cinética química real.

Garantindo a Integridade dos Dados

Eliminando Limitações de Transferência de Massa

Em experimentos cinéticos, geralmente existem duas maneiras pelas quais o transporte de gás pode limitar a taxa de reação: externa (transferência de massa em fase gasosa) e interna (difusão no estado sólido).

Uma alta taxa de fluxo elimina efetivamente as limitações de transferência de massa em fase gasosa. Isso garante que o gás se mova para a superfície mais rápido do que a reação pode consumi-lo.

Isolando Propriedades Intrínsecas

Uma vez removidas as limitações externas de gás, os dados medidos refletem o verdadeiro comportamento interno do pellet.

Isso permite que você correlacione com precisão a taxa de reação com a difusão no estado sólido e as velocidades de reação química. Garante que a influência do tamanho da partícula no processo de oxidação seja capturada com precisão, sem interferência do aparato experimental.

Entendendo os Compromissos: Controle Externo vs. Interno

O Risco da Etapa Limitante Incorreta

O compromisso crítico neste projeto experimental é entre a medição da mecânica do fluxo de ar externo e as propriedades internas do material.

Se a taxa de fluxo for muito baixa, seus dados medem a velocidade com que a máquina entrega ar, não como a magnetita reage. Você está efetivamente medindo a capacidade de transporte de gás do seu equipamento.

O Objetivo da Análise Cinética

Mantendo a taxa de fluxo alta (por exemplo, 400 mL/min), você muda a "etapa limitante da taxa" para o próprio material.

Isso cria um ambiente controlado onde as únicas variáveis que retardam a reação são a cinética química e a estrutura física do pellet. Esta é a única maneira de validar como o tamanho da partícula impacta o processo.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que suas simulações de oxidação de magnetita produzam dados industriais válidos, aplique estes princípios:

- Se o seu foco principal for a modelagem cinética precisa: Mantenha altas taxas de fluxo para garantir que a reação seja controlada pela difusão no estado sólido ou pela cinética química, e não pelo suprimento de gás.

- Se o seu foco principal for o estudo dos efeitos do tamanho da partícula: Garanta que a pressão parcial de oxigênio seja constante na interface para que as mudanças na taxa possam ser atribuídas estritamente à geometria da partícula.

Em última análise, alto fluxo de ar atua como um controle experimental, tornando o ambiente externo invisível para que o verdadeiro comportamento do material possa ser observado.

Tabela Resumo:

| Fator | Impacto da Baixa Taxa de Fluxo | Benefício da Alta Taxa de Fluxo (400 mL/min) |

|---|---|---|

| Fornecimento de Oxigênio | Deficiência de oxigênio localizada | Pressão parcial de oxigênio constante |

| Etapa Limitante da Taxa | Limitada pela transferência de massa em fase gasosa | Limitada pela química intrínseca do material |

| Integridade dos Dados | Falha; reflete os limites do equipamento | Precisa; reflete a difusão no estado sólido |

| Foco da Pesquisa | Medindo a capacidade de transporte de gás | Medindo efeitos de tamanho e geometria da partícula |

Otimize Sua Pesquisa com Soluções de Laboratório de Precisão

Para alcançar resultados de classe mundial em simulações de oxidação de magnetita e produção de pellets, seu equipamento deve fornecer ambientes estáveis e controláveis. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma ampla gama de equipamentos de laboratório de alto desempenho, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD.

Nossos fornos são totalmente personalizáveis às suas necessidades exclusivas de pesquisa, garantindo que você elimine gargalos experimentais e isole as verdadeiras propriedades do material. Deixe nossos especialistas ajudá-lo a selecionar o sistema de alta temperatura perfeito para manter o fluxo de gás e o controle térmico precisos.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- A. Laarich, Kurt N. Wiegel. Effect of Particle Size on Magnetite Oxidation Behavior: A Modeling Approach Incorporating Ultra-Fine Particle Effects. DOI: 10.1007/s11663-025-03640-6

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é o papel principal de um forno de secagem a vácuo na preparação de nanoestruturas de WO3? Alcançar Morfologia Perfeita

- Como um ambiente de temperatura constante e estável influencia o desenvolvimento estrutural dos LDHs durante o envelhecimento?

- Por que é necessário gás argônio de alta pureza para a síntese de MTO? Garante Estabilidade na Catálise Organometálica de Rênio

- Por que uma câmara de reação de alta temperatura com uma tira de platina é usada para análise de difração de raios X (XRD) in-situ de ferritas de cálcio?

- Quais características de hardware são necessárias para um sistema de reator suportar um processo redox de três etapas em ciclo químico?

- Qual é a função do forno de arco elétrico na produção de UMG-Si? Potencializando a Transformação do Silício

- Por que uma estação de envelhecimento é necessária para sensores de gás LaFeO3 dopados com Ni? Garanta Estabilidade e Precisão

- O que é a técnica de forno de grafite? Um guia para a análise de metais ultra-traço