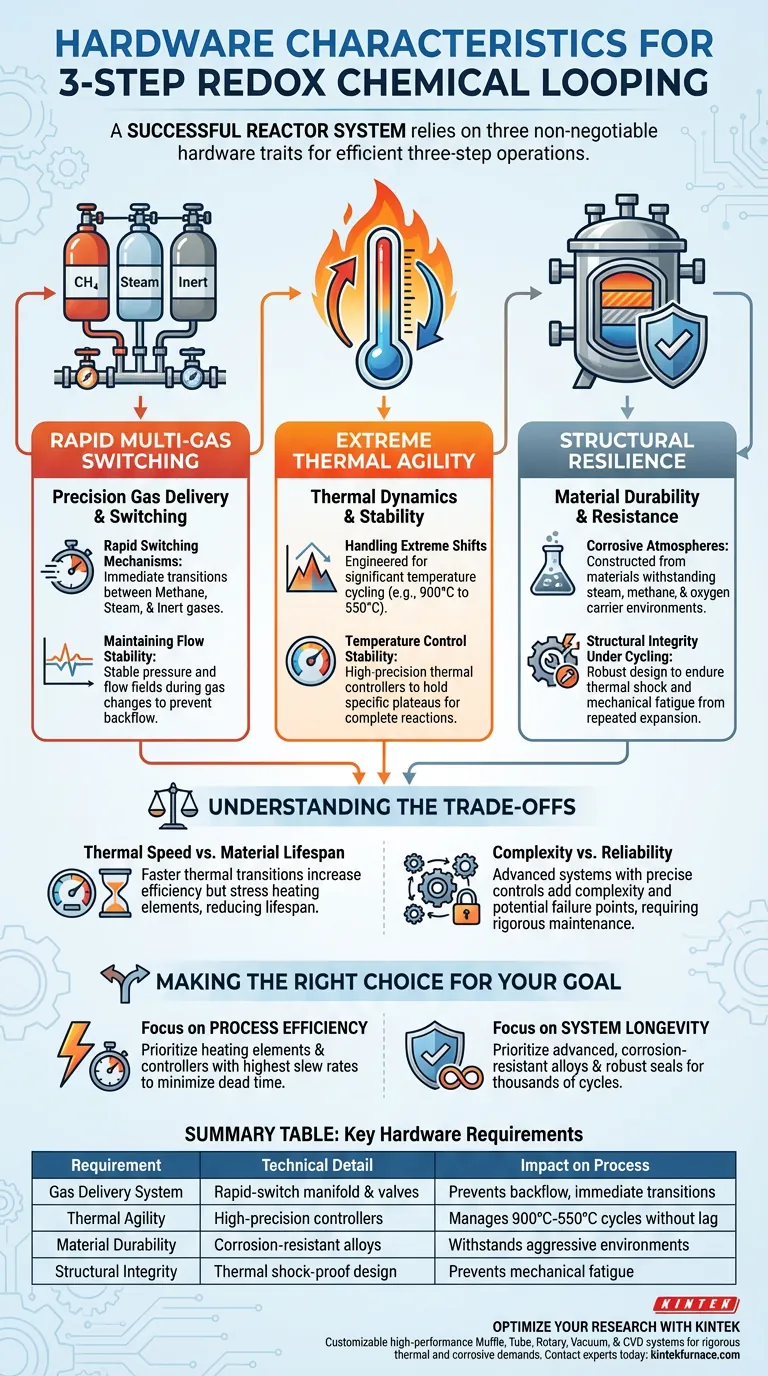

Um sistema de reator bem-sucedido para operações redox de três etapas depende de três características de hardware inegociáveis: comutação rápida de múltiplos gases, agilidade térmica extrema e resiliência estrutural contra corrosão. O sistema deve transitar perfeitamente entre metano, vapor e gases inertes, ao mesmo tempo em que gerencia mudanças agressivas de temperatura, como a queda de 900 °C para 550 °C, sem perder a estabilidade de pressão.

O principal desafio no ciclo químico de três etapas não é apenas a química, mas o estresse físico do ciclo. O sucesso depende de hardware que possa suportar gradientes térmicos rápidos e ambientes corrosivos, mantendo uma separação rigorosa dos gases do processo por meio de controle de fluxo preciso.

Entrega e Comutação de Gases de Precisão

Mecanismos de Comutação Rápida

O hardware deve incorporar um sistema de manifold e válvulas de gás capaz de comutação rápida entre múltiplos gases de processo distintos.

Como o processo envolve três etapas distintas — utilizando frequentemente metano, vapor e gases transportadores inertes — a transição entre essas entradas deve ser imediata para manter a eficiência do processo.

Manutenção da Estabilidade do Fluxo

Apesar das rápidas mudanças nos gases de entrada, o projeto do reator deve garantir campos de pressão e fluxo estáveis.

Flutuações na pressão durante as transições de gás podem interromper a cinética da reação ou causar refluxo, tornando a manutenção de um ambiente de fluxo em estado estacionário crítica durante a fase de comutação.

Dinâmica e Estabilidade Térmica

Gerenciamento de Mudanças Extrema de Temperatura

O hardware do reator deve ser projetado para acomodar ciclagem de temperatura significativa e frequente.

Um ciclo típico pode exigir uma mudança da redução de metano a um máximo de 900 °C para a oxidação a vapor a 550 °C. Os elementos de aquecimento e resfriamento devem ser responsivos o suficiente para atingir essas mudanças de forma eficiente e sem atraso.

Estabilidade do Controle de Temperatura

Além de apenas atingir as temperaturas, o sistema requer excelente estabilidade de controle para manter esses patamares térmicos específicos.

Temperaturas flutuantes durante as fases de redução ou oxidação podem levar a reações incompletas ou subprodutos indesejados, exigindo controladores e sensores térmicos de alta precisão.

Durabilidade e Resistência do Material

Resistência a Atmosferas Corrosivas

Os componentes internos do reator devem ser construídos com materiais capazes de suportar atmosferas corrosivas.

A interação de transportadores de vapor, metano e oxigênio em altas temperaturas cria um ambiente agressivo que pode degradar rapidamente os materiais padrão do reator.

Integridade Estrutural Sob Ciclagem

O projeto do hardware deve levar em consideração o estresse físico do choque térmico.

A ciclagem repetida entre 900 °C e 550 °C causa expansão e contração que podem levar à fadiga mecânica. O vaso do reator e as vedações devem ser robustos o suficiente para manter a integridade sob esse estresse físico constante.

Compreendendo as Compensações

Velocidade Térmica vs. Vida Útil do Material

Embora mudanças rápidas de temperatura sejam necessárias para a eficiência do processo, elas colocam o máximo estresse no hardware. Forçar transições térmicas mais rápidas geralmente reduz a vida útil operacional dos elementos de aquecimento e das paredes do reator devido à fadiga térmica.

Complexidade vs. Confiabilidade

A implementação de sistemas para comutação rápida de gases e modulação precisa de temperatura aumenta a complexidade mecânica do reator. Isso introduz mais pontos potenciais de falha, exigindo um cronograma de manutenção rigoroso para evitar vazamentos ou desvio de sensores.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar ou projetar o sistema de reator correto, alinhe as capacidades do hardware com suas prioridades específicas de pesquisa ou produção.

- Se seu foco principal é Eficiência do Processo: Priorize elementos de aquecimento e controladores com as maiores taxas de variação para minimizar o tempo morto entre os pontos de ajuste de 900 °C e 550 °C.

- Se seu foco principal é Longevidade do Sistema: Priorize a seleção de ligas avançadas resistentes à corrosão e vedações robustas que possam suportar milhares de ciclos térmicos sem degradação.

Selecione hardware que transforme a volatilidade da ciclagem redox em uma vantagem controlada e repetível.

Tabela Resumo:

| Requisito de Hardware Chave | Detalhe Técnico | Impacto no Processo |

|---|---|---|

| Sistema de Entrega de Gás | Manifold e válvulas de comutação rápida | Previne refluxo; garante transição imediata de gás |

| Agilidade Térmica | Controladores térmicos de alta precisão | Gerencia ciclos de 900°C a 550°C sem atraso de estabilidade |

| Durabilidade do Material | Ligas e vedações resistentes à corrosão | Suporta ambientes agressivos de vapor/metano/oxigênio |

| Integridade Estrutural | Projeto de vaso à prova de choque térmico | Previne fadiga mecânica durante ciclos repetidos de expansão |

Otimize Sua Pesquisa de Ciclo Químico com a KINTEK

A transição entre etapas redox complexas requer hardware que nunca comprometa a precisão ou a durabilidade. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às rigorosas demandas térmicas e corrosivas de suas aplicações específicas de ciclo químico.

Pronto para construir um laboratório mais resiliente? Entre em contato com nossos especialistas hoje mesmo para discutir suas necessidades de fornos personalizados.

Guia Visual

Referências

- Stefano Scognamiglio, Gianluca Landi. Tunable H <sub>2</sub> /Syngas Production by Chemical Looping Reforming of Methane over La <sub>0.6</sub> Sr <sub>0.4</sub> <i>M</i> <sub>x</sub> <i>M’</i> <sub>1‐x</sub> ( <i>M</i> , <i>M’</i> = Fe, Mn, Co)O <sub>3</sub> Perovskites. DOI: 10.1002/cctc.202500554

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual papel a homogeneização física por moagem planetária de bolas desempenha nos precursores de LFP? Maximize a qualidade da sua bateria

- Quais são as vantagens da Sinterização por Plasma de Faísca (SPS) para ligas de TiC? Preservar a Precisão e a Microestrutura

- Por que usar um estágio de aquecimento de amostra para estudo de interface Si/SiO2? Analisar estresse térmico e incompatibilidade de CTE em tempo real

- Qual é a necessidade de usar um forno de secagem a vácuo de laboratório para Fe2-N6 sintetizado? Preserve Suas Nanoestruturas.

- O que faz um forno de grafite? Alcança Atomização de Alta Temperatura Precisa e Processamento de Materiais

- Qual é a função de um forno de secagem a vácuo no pós-tratamento de materiais compósitos PPy/alfa-Fe2O3? Perspectivas de Especialistas

- Qual o papel da mídia de embalagem no processo de borodização de pós em estado sólido? Aumentar a dureza do metal em altas temperaturas

- Qual é a função principal de um forno de convecção forçada na preparação de amostras de plantas? Garanta dados precisos sempre