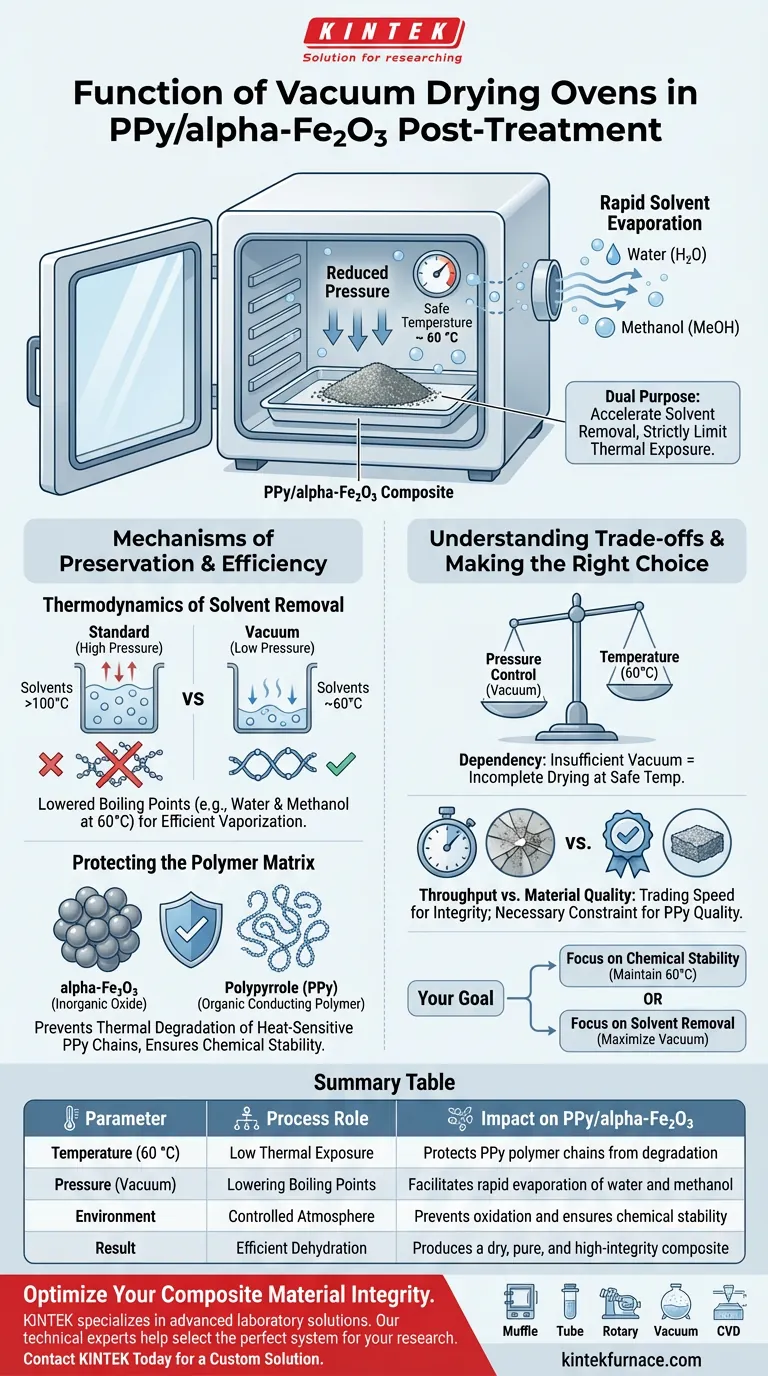

O forno de secagem a vácuo serve a um duplo propósito neste pós-tratamento específico: acelerar a remoção de solventes, limitando estritamente a exposição térmica. Operando sob pressões reduzidas, o forno diminui o ponto de ebulição dos líquidos, permitindo a desidratação rápida de precipitados lavados e a remoção de solventes residuais como o metanol a uma temperatura segura de aproximadamente 60 °C. Este ambiente específico é projetado para proteger as cadeias poliméricas de polipirrol (PPy) sensíveis ao calor da degradação térmica, garantindo a estabilidade química do compósito final PPy/alfa-Fe2O3.

Ponto Principal O valor fundamental da secagem a vácuo aqui é desacoplar a "velocidade de secagem" do "calor elevado". Permite remover agressivamente a umidade e os solventes sem submeter o componente polimérico frágil (PPy) a temperaturas que destruiriam sua estrutura molecular.

Mecanismos de Preservação e Eficiência

A Termodinâmica da Remoção de Solventes

O principal desafio no tratamento de PPy/alfa-Fe2O3 é remover solventes persistentes — especificamente umidade e metanol — sem aplicar calor destrutivo.

Em um ambiente padrão, a evaporação rápida desses solventes exigiria temperaturas próximas ou acima de seus pontos de ebulição. A secagem a vácuo altera essa paisagem termodinâmica. Ao reduzir significativamente a pressão ambiente, os pontos de ebulição da água e do metanol caem drasticamente. Isso permite que eles vaporizem eficientemente a apenas 60 °C, uma temperatura termodinamicamente ativa o suficiente para secar o material, mas cineticamente lenta o suficiente para evitar danos.

Protegendo a Matriz Polimérica

O material compósito consiste em duas partes distintas: alfa-Fe2O3 (um óxido inorgânico, geralmente termicamente estável) e polipirrol (um polímero condutor orgânico).

O componente PPy é o fator limitante. Polímeros são suscetíveis à degradação térmica, onde o calor elevado faz com que as cadeias poliméricas se quebrem ou se reticulem explicitamente, destruindo a condutividade e as propriedades químicas do material. O forno a vácuo garante que o processo de secagem respeite o teto térmico do PPy. Mantendo a temperatura baixa, o forno preserva a estabilidade química das cadeias poliméricas, mantendo a integridade do compósito geral.

Entendendo os Compromissos

O Equilíbrio entre Pressão e Temperatura

Embora a secagem a vácuo ofereça proteção superior para materiais sensíveis ao calor, ela introduz uma dependência crítica do controle de pressão.

O processo depende de uma vedação hermética a vácuo. Se o nível de vácuo flutuar ou for insuficiente, o ponto de ebulição dos solventes aumentará. Na temperatura alvo de 60 °C, um vácuo insuficiente resultará em secagem incompleta, deixando para trás metanol residual ou umidade. Esses resíduos podem interferir no desempenho do material ou levar à degradação ao longo do tempo.

Rendimento vs. Qualidade do Material

A secagem a vácuo é geralmente um processo em batelada e pode ser mais lenta do que a secagem contínua em esteira de alta temperatura usada para materiais menos sensíveis.

Você está trocando a velocidade de processamento pela integridade do material. Embora temperaturas mais altas (por exemplo, 120 °C) possam secar outras pastas inorgânicas mais rapidamente, aplicar essa lógica ao PPy/alfa-Fe2O3 provavelmente resultaria em um produto quebradiço, não condutor ou quimicamente degradado. O forno a vácuo é uma restrição necessária para garantir a qualidade do componente orgânico.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar seu processo de pós-tratamento para PPy/alfa-Fe2O3, considere suas restrições específicas:

- Se o seu foco principal é Estabilidade Química: Priorize a manutenção de uma temperatura constante de 60 °C; exceder isso para acelerar a secagem arrisca degradar as cadeias de PPy.

- Se o seu foco principal é Eficiência na Remoção de Solventes: Certifique-se de que sua bomba de vácuo esteja calibrada para atingir a menor pressão possível, o que maximiza a volatilidade do metanol e da água sem exigir calor adicional.

Em última análise, o forno de secagem a vácuo atua como um escudo, permitindo que você obtenha um compósito seco e puro sem sacrificar a estrutura polimérica delicada que confere ao material sua funcionalidade.

Tabela Resumo:

| Parâmetro | Papel do Processo | Impacto no PPy/alfa-Fe2O3 |

|---|---|---|

| Temperatura (60 °C) | Baixa exposição térmica | Protege as cadeias poliméricas de PPy da degradação |

| Pressão (Vácuo) | Redução dos pontos de ebulição | Facilita a rápida evaporação de água e metanol |

| Ambiente | Atmosfera controlada | Previne oxidação e garante estabilidade química |

| Resultado | Desidratação eficiente | Produz um compósito seco, puro e de alta integridade |

Otimize a Integridade do Seu Material Compósito

Preservar a estrutura delicada do PPy/alfa-Fe2O3 requer o controle térmico preciso que apenas um sistema de vácuo de alto desempenho pode fornecer. A KINTEK é especializada em soluções avançadas de laboratório, apoiadas por P&D e fabricação de especialistas. Oferecemos uma gama abrangente de sistemas de Mufla, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender às necessidades únicas de secagem e tratamento térmico do seu laboratório.

Não comprometa a qualidade do material — deixe que nossos especialistas técnicos ajudem você a selecionar o sistema perfeito para sua pesquisa.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- Renjie Wang, Sankui Xu. Polypyrrole/α-Fe2O3 Hybrids for Enhanced Electrochemical Sensing Performance towards Uric Acid. DOI: 10.3390/coatings14020227

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como as estruturas de câmara de combustão horizontal melhoram a retortagem de xisto betuminoso? Domine o controle térmico preciso

- Quais são as vantagens de usar um sistema de pirólise assistida por micro-ondas a vácuo e baixa temperatura para LCP? (Guia Aprimorado)

- Qual é a função de um forno de resistência industrial na fusão de magnésio em HPDC? Domine a Precisão Térmica

- Qual função um forno de secagem por explosão elétrica desempenha na ativação de rejeitos de fluorita? Garanta a precisão do processo

- Qual é o propósito de usar equações governantes generalizadas? | Modelagem de Fornos 3D Instacionários por Especialistas

- Quais são as desvantagens dos fornos de batelada? Principais Limitações em Eficiência e Qualidade

- Qual é o propósito de realizar um tratamento final de recozimento? Otimize o desempenho do seu dispositivo de heterojunção

- Qual é a função de um sistema de fornecimento de gás inerte na pirólise de licor negro? Alcançar Controle Atmosférico Preciso