O recozimento serve como uma fase crítica de estabilização no pós-tratamento de compósitos de matriz de alumínio, projetado para eliminar as tensões residuais acumuladas durante o processo de fundição por agitação. Ao submeter o compósito a um ambiente controlado de temperatura constante, este tratamento térmico relaxa a estrutura interna do material, garantindo que ele esteja dimensionalmente estável e fisicamente preparado para usinagem ou aplicações de alto desempenho.

Ponto Principal O recozimento não é apenas aquecimento; é um processo corretivo que neutraliza o choque térmico do resfriamento rápido. Ele transforma um compósito de um estado tensionado e potencialmente instável em um material refinado com a plasticidade e integridade estrutural necessárias para componentes aeroespaciais e usinagem complexa.

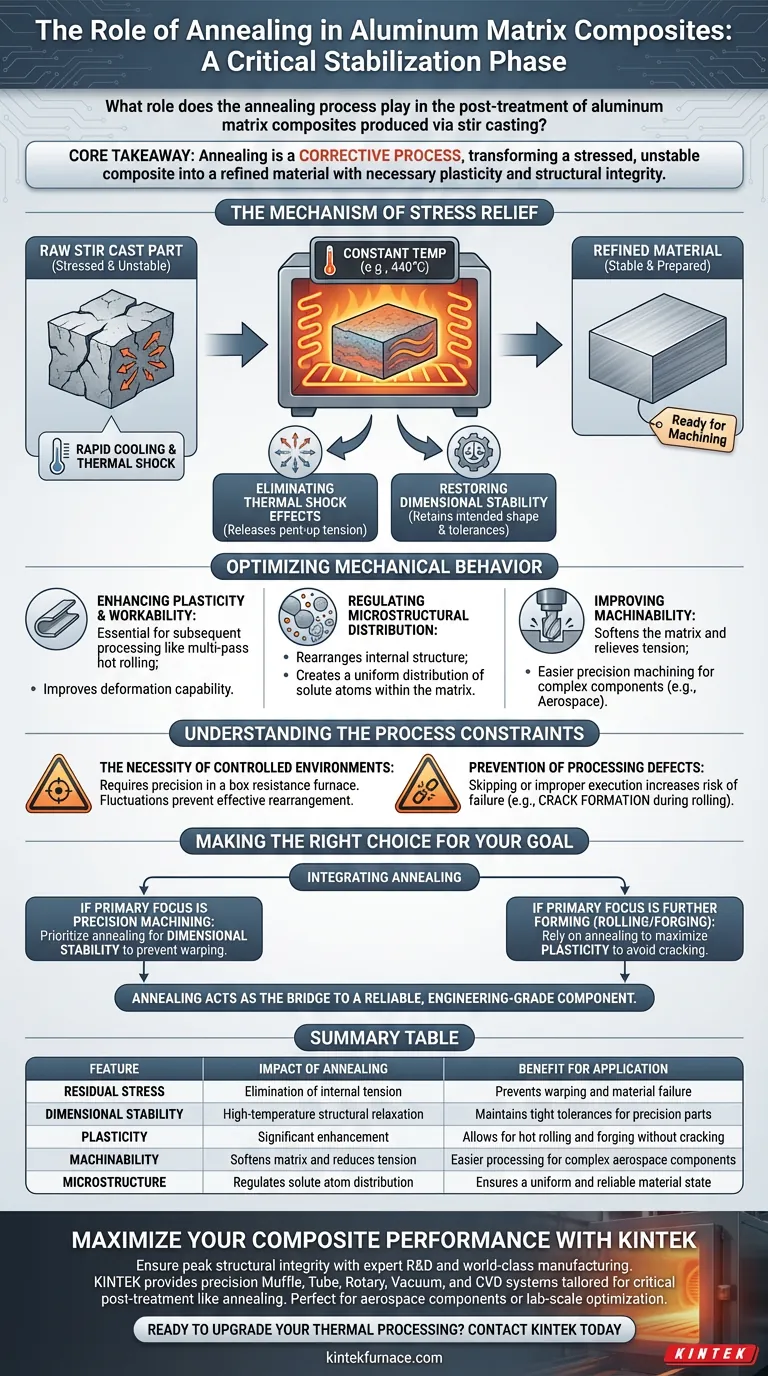

O Mecanismo de Alívio de Tensão

Eliminando Efeitos de Choque Térmico

Durante a fundição por agitação, o material passa por aquecimento intenso seguido de resfriamento rápido. Essa flutuação de temperatura aprisiona tensões residuais profundamente na matriz do compósito. O recozimento utiliza fornos de alta temperatura para liberar essa tensão acumulada com segurança.

Restaurando a Estabilidade Dimensional

Se essas tensões residuais permanecerem, o material pode empenar ou deformar imprevisivelmente ao longo do tempo. O processo de recozimento garante a estabilidade dimensional, o que significa que o componente mantém sua forma e tolerâncias pretendidas, mesmo sob carga mecânica.

Otimizando o Comportamento Mecânico

Aumentando a Plasticidade e a Trabalhabilidade

Além do alívio de tensão, o recozimento melhora significativamente a plasticidade do material. Essa modificação é essencial se o compósito for submetido a processamento subsequente, como laminação a quente multipasso.

Regulando a Distribuição Microestrutural

O processo permite o rearranjo da microestrutura interna. Especificamente, ajuda a regular a distribuição de átomos solúveis dentro da matriz de alumínio, criando um estado interno mais uniforme.

Melhorando a Usinabilidade

Ao amaciar a matriz e aliviar a tensão, o compósito torna-se mais fácil de usinar. Essa otimização é particularmente vital para setores de precisão como o aeroespacial, onde a falha do material durante a usinagem é inaceitável.

Compreendendo as Restrições do Processo

A Necessidade de Ambientes Controlados

O recozimento exige precisão; geralmente é realizado em um forno de resistência tipo caixa para manter uma temperatura estável e constante (por exemplo, 440 °C). Flutuações nesse ambiente podem impedir o rearranjo eficaz da microestrutura.

Prevenção de Defeitos de Processamento

Pular ou executar incorretamente esta etapa introduz um alto risco de falha. Sem a plasticidade obtida com o recozimento, o material está propenso à formação de trincas durante o processamento mecânico ou laminação subsequente.

Fazendo a Escolha Certa para Seu Objetivo

Ao integrar o recozimento em sua linha de produção, considere seus requisitos posteriores:

- Se seu foco principal é Usinagem de Precisão: Priorize o recozimento para garantir a estabilidade dimensional, prevenindo empenamentos quando o material é removido.

- Se seu foco principal é Conformação Posterior (Laminação/Forjamento): Confie no recozimento para maximizar a plasticidade, garantindo que o material possa deformar sem trincar.

O recozimento atua como a ponte entre uma peça fundida bruta e um componente confiável de grau de engenharia.

Tabela Resumo:

| Característica | Impacto do Recozimento | Benefício para Aplicação |

|---|---|---|

| Tensão Residual | Eliminação da tensão interna | Previne empenamento e falha do material |

| Estabilidade Dimensional | Relaxamento estrutural em alta temperatura | Mantém tolerâncias apertadas para peças de precisão |

| Plasticidade | Melhora significativa | Permite laminação a quente e forjamento sem trincar |

| Usinabilidade | Amacia a matriz e reduz a tensão | Processamento mais fácil para componentes aeroespaciais complexos |

| Microestrutura | Regula a distribuição de átomos solúveis | Garante um estado de material uniforme e confiável |

Maximize o Desempenho do Seu Compósito com a KINTEK

Garanta que seus compósitos de matriz de alumínio atinjam integridade estrutural e estabilidade dimensional máximas. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de precisão, adaptados para processos críticos de pós-tratamento como o recozimento.

Se você está refinando componentes aeroespaciais ou otimizando a fundição por agitação em escala de laboratório, nossos fornos de alta temperatura personalizáveis oferecem a precisão térmica necessária para eliminar tensões e melhorar a trabalhabilidade.

Pronto para atualizar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para encontrar a solução perfeita para suas necessidades de fabricação exclusivas!

Guia Visual

Referências

- Naguib G. Yakoub. Catalysts of Strength: Unveiling the Mechanical and Tribological Mastery of Al-2024 MMC with Fly ash/TiB2/SiC Reinforcements. DOI: 10.21608/jessit.2024.283185.1010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Quais são as vantagens do PVD? Obtenha Revestimentos Duráveis e de Alto Desempenho

- Que processos os fornos contínuos podem realizar em uma única etapa? Domine a Desaglomeração e a Sinterização para Produção de Alto Volume

- Por que a precisão de um forno automático com controle de temperatura é crítica na síntese de vidro? Alcance Precisão de 1350°C

- Qual é o objetivo principal do processamento de quartzo de alta pureza? Atingir 99,998% de pureza para Aplicações Tecnológicas

- Qual é o papel de um forno de convecção forçada na preparação de DPKB-S? Otimizar a Síntese de Biochar e a Pureza do Material

- Como as impurezas de magnésio influenciam a extração de lítio? Acelere a Produção com Nucleação Heterogênea

- Qual é o papel central de um forno Bridgman na produção de superligas de cristal único? Domínio dos Gradientes Térmicos

- Qual o papel do processamento térmico em um forno na análise de fase da caulim? Otimize a Estrutura do Seu Catalisador