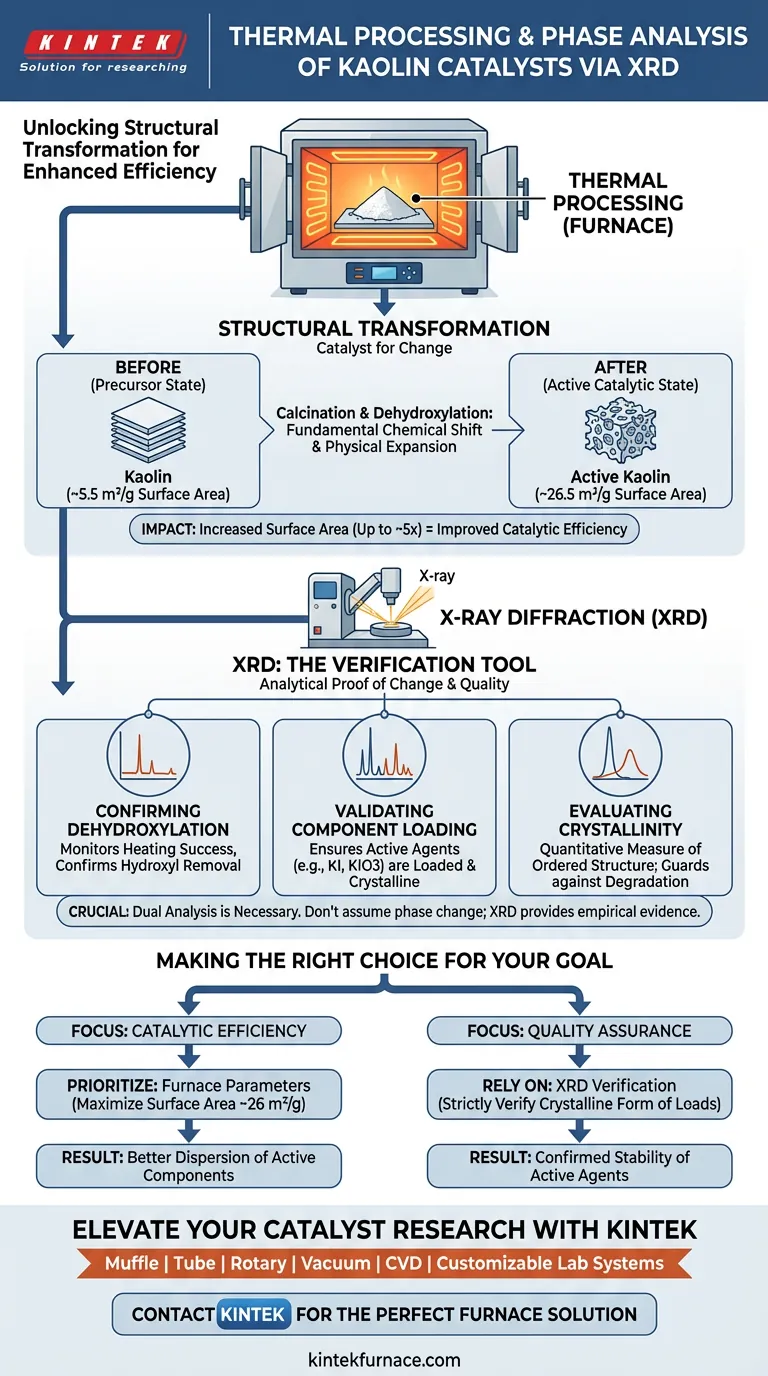

O processamento térmico serve como catalisador para a transformação estrutural, atuando como o mecanismo físico que altera as propriedades do caulim. Neste fluxo de trabalho, o forno induz mudanças críticas como desidroxilação e transições de fase, enquanto a difração de raios-X (DRX) funciona como ferramenta de verificação para confirmar que essas mudanças ocorreram e para validar o estado cristalino dos componentes ativos.

O forno fornece o ambiente de alta temperatura necessário para evoluir fisicamente a estrutura do caulim, enquanto a DRX fornece a prova analítica de que as transições de fase essenciais e o carregamento de agentes ativos como KI ou KIO3 ocorreram com sucesso.

O Mecanismo de Transformação Estrutural

Induzindo Transições de Fase

A função principal do forno de alta temperatura é impulsionar a calcinação. Este processo força o caulim a passar por desidroxilação, mudando fundamentalmente sua estrutura química. Sem essa energia térmica, o material permaneceria em seu estado precursor e careceria das propriedades catalíticas necessárias.

Melhorando a Arquitetura Física

Além das mudanças químicas, o processamento térmico altera drasticamente a arquitetura física do material. A calcinação aumenta significativamente a área superficial específica do caulim.

O Impacto na Eficiência

Dados indicam que o tratamento térmico adequado pode expandir a área superficial de aproximadamente 5,514 m²/g para 26,567 m²/g. Essa expansão física é crucial porque cria uma interface maior para reações químicas, correlacionando-se diretamente com a melhoria da eficiência catalítica.

O Papel da DRX como Ferramenta de Verificação

Confirmando a Desidroxilação

A DRX é utilizada para monitorar o sucesso do processo de aquecimento. Ela analisa os padrões de difração para confirmar que os grupos hidroxila foram removidos e que a transição de fase pretendida está completa.

Validando o Carregamento de Componentes

Para catalisadores de caulim carregados com componentes ativos, como KI (Iodeto de Potássio) ou KIO3 (Iodato de Potássio), a DRX é essencial para o controle de qualidade. Ela verifica se esses componentes não estão apenas presentes, mas foram carregados em seus estados cristalinos necessários.

Avaliando a Cristalinidade

A DRX fornece uma medida quantitativa da cristalinidade. Isso permite que os pesquisadores garantam que o processamento térmico foi suficiente para criar uma estrutura ordenada sem degradar os componentes ativos.

Compreendendo os Compromissos Analíticos

Mudança Estrutural vs. Detecção

Enquanto o forno aumenta a área superficial (medida pela análise BET), a DRX foca na ordem cristalina. É importante reconhecer que a DRX pode não caracterizar totalmente as regiões amorfas criadas durante o processamento térmico.

A Necessidade de Análise Dupla

A dependência apenas dos registros de processamento térmico é insuficiente. Você não pode presumir que uma mudança de fase ocorreu simplesmente porque o forno atingiu uma temperatura definida; a DRX fornece a evidência empírica de que a estrutura interna realmente mudou como previsto.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação e análise do seu catalisador, considere os seguintes objetivos específicos:

- Se o seu foco principal é Eficiência Catalítica: Priorize os parâmetros do forno para maximizar a expansão da área superficial (visando o benchmark de ~26 m²/g) para garantir melhor dispersão dos componentes ativos.

- Se o seu foco principal é Garantia de Qualidade: Confie na DRX para verificar rigorosamente se as cargas ativas como KI ou KIO3 mantiveram suas formas cristalinas específicas após o tratamento de alta temperatura.

Ao combinar controle térmico preciso com análise de fase rigorosa, você garante que a estrutura física suporte a função química.

Tabela Resumo:

| Etapa do Processo | Mecanismo | Impacto na Estrutura do Caulim | Método de Verificação |

|---|---|---|---|

| Calcinação | Desidroxilação Térmica | Expande a área superficial de ~5,5 para ~26,5 m²/g | Análise de Padrão de DRX |

| Transição de Fase | Evolução Estrutural | Mudança fundamental para estado catalítico ativo | Intensidade e Deslocamento de Pico |

| Carregamento de Componentes | Incorporação Térmica | Fixa agentes ativos (KI/KIO3) em estado cristalino | Verificação de Cristalinidade por DRX |

Eleve sua Pesquisa de Catalisadores com a KINTEK

Transições de fase precisas em catalisadores de caulim exigem controle exato de temperatura e equipamentos de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alto desempenho Muffle, Tubo, Rotativo, a Vácuo e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Se você pretende maximizar a área superficial específica ou garantir a estabilidade cristalina dos componentes ativos, nossas soluções avançadas de aquecimento fornecem a confiabilidade que seu laboratório exige.

Entre em contato hoje mesmo para encontrar o forno perfeito para sua aplicação!

Guia Visual

Referências

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que uma estrutura de montagem simétrica é necessária para a laminação a quente de placas revestidas de titânio-aço? Alcançar planicidade

- Como o motor com controle de velocidade em um autoclave de alta pressão influencia o rendimento de glicose a partir do amido?

- Por que a secagem em alta temperatura de partículas de NaCl é necessária? Prevenir defeitos de espuma de alumínio e garantir a integridade

- Quais são os benefícios de usar atuadores elétricos nesta solução? Alcançar Precisão, Segurança e Eficiência na Automação

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Como o controle de temperatura afeta a desmetalização do cobre nanoporoso? Domine a uniformidade e o tamanho dos poros

- Quais são as aplicações dos fornos de sinterização na impressão 3D? Desbloqueie Peças de Alta Resistência para Aeroespacial e Mais

- Qual é a função do nitrogênio de alta pureza (N2) durante a fase de aquecimento da oxidação da magnetita? Proteja seus dados.