Uma estrutura de montagem simétrica é criticamente necessária na laminação a quente de placas revestidas de titânio-aço para neutralizar as diferenças mecânicas inerentes entre os dois metais. Como o titânio e o aço exibem resistências ao escoamento e taxas de alongamento significativamente diferentes, a laminação deles sem uma configuração equilibrada e simétrica resulta em deformação irregular e empenamento severo.

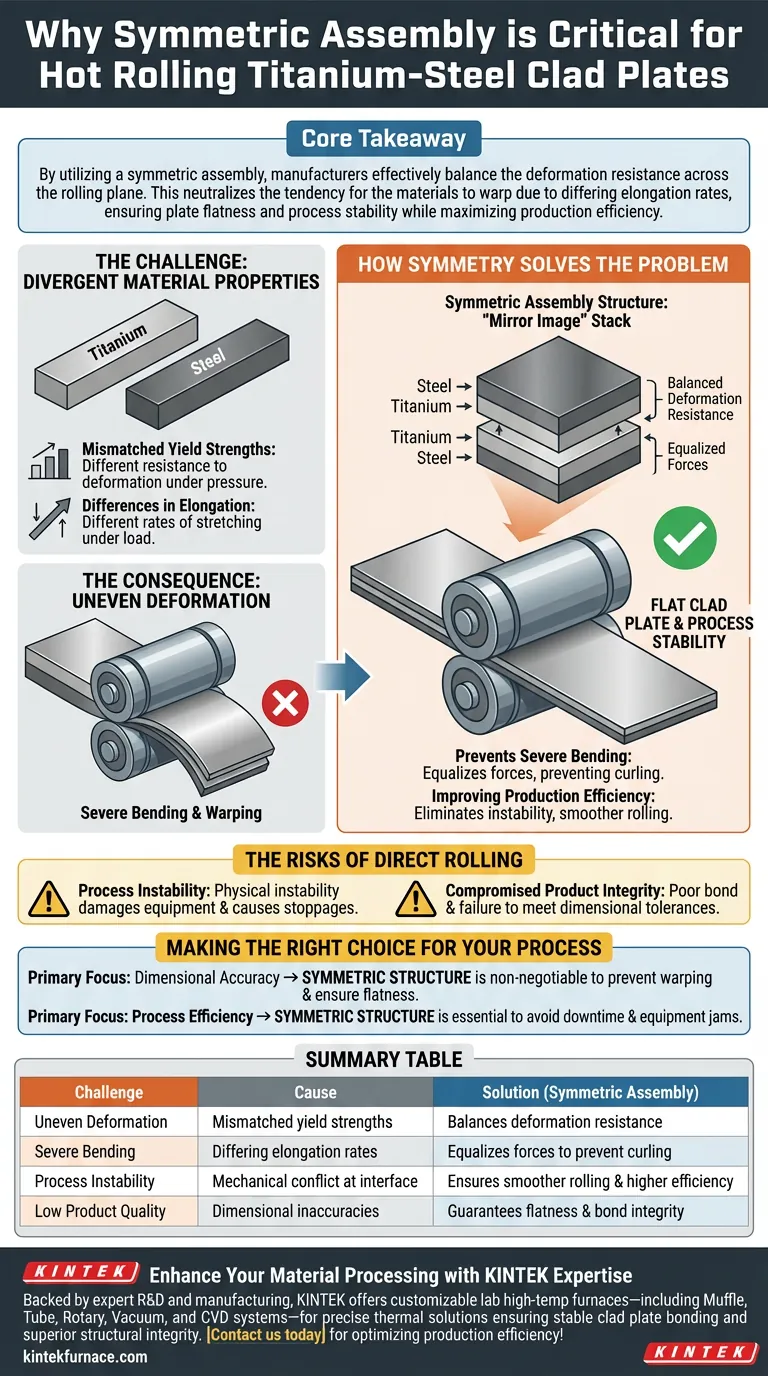

Ponto Principal Ao utilizar uma montagem simétrica, os fabricantes equilibram efetivamente a resistência à deformação em todo o plano de laminação. Isso neutraliza a tendência dos materiais de empenar devido a taxas de alongamento diferentes, garantindo a planicidade da chapa e a estabilidade do processo, ao mesmo tempo que maximiza a eficiência da produção.

O Desafio: Propriedades Divergentes dos Materiais

Resistências ao Escoamento Desiguais

Titânio e aço são materiais fundamentalmente diferentes com resistências ao escoamento distintas. Quando submetidos à imensa pressão da laminação a quente, eles não escoam nem se deformam sob a mesma força exata.

Diferenças no Alongamento

Da mesma forma, esses metais possuem diferentes taxas de alongamento. Sob a mesma carga de laminação, um material naturalmente tenderá a se esticar mais ou mais rápido que o outro.

A Consequência: Deformação Irregular

Se esses materiais forem laminados diretamente sem uma configuração simétrica, essas disparidades criam um conflito mecânico. O material que se estica menos restringe o que se estica mais, levando a uma imediata deformação irregular através da interface.

Como a Simetria Resolve o Problema

Equilíbrio da Resistência à Deformação

Uma estrutura de montagem simétrica essencialmente cria uma pilha de materiais em "imagem espelhada". Esta configuração equilibra a resistência à deformação exercida pelas camadas de titânio e aço no laminador.

Prevenção de Empenamento Severo

Ao equalizar as forças na parte superior e inferior da montagem, a simetria impede que a placa revestida se curve. Sem esse equilíbrio, a tensão interna causada pela incompatibilidade de alongamento forçaria a placa a sofrer um empenamento severo, tornando-a inutilizável.

Melhora da Eficiência da Produção

A simetria faz mais do que apenas proteger o produto; ela otimiza o processo. Ao eliminar a instabilidade associada ao empenamento e curvatura, o processo de laminação torna-se mais suave, melhorando significativamente a eficiência da produção.

Os Riscos da Laminação Direta

Instabilidade do Processo

Tentar laminar titânio e aço sem uma estrutura simétrica introduz caos na linha de laminação. A instabilidade física causada pelas chapas empenadas pode danificar equipamentos ou forçar paradas na produção.

Integridade do Produto Comprometida

A deformação irregular não apenas empena a chapa; ela compromete a ligação e a integridade estrutural do produto final. Uma abordagem não simétrica arrisca produzir placas revestidas que não atendem às tolerâncias de planicidade e dimensão.

Fazendo a Escolha Certa para o Seu Processo

Dependendo de suas prioridades de fabricação específicas, veja como você deve encarar a necessidade de simetria:

- Se seu foco principal é a Precisão Dimensional: Uma estrutura simétrica é inegociável para evitar empenamento e garantir que a placa revestida final permaneça plana.

- Se seu foco principal é a Eficiência do Processo: Utilizar a simetria é essencial para evitar tempo de inatividade causado pela instabilidade do material ou travamentos de equipamentos durante a passagem de laminação.

A simetria não é apenas uma escolha de design; é uma necessidade mecânica para neutralizar as disparidades físicas entre titânio e aço.

Tabela Resumo:

| Desafio | Causa | Solução (Montagem Simétrica) |

|---|---|---|

| Deformação Irregular | Resistências ao escoamento desiguais | Equilibra a resistência à deformação |

| Empenamento Severo | Taxas de alongamento diferentes | Equaliza as forças para evitar curvatura |

| Instabilidade do Processo | Conflito mecânico na interface | Garante laminação mais suave e maior eficiência |

| Baixa Qualidade do Produto | Inacuracidades dimensionais | Garante planicidade e integridade da ligação |

Aprimore Seu Processamento de Materiais com a Expertise da KINTEK

Não deixe que as disparidades de materiais comprometam a qualidade do seu produto. Apoiada por P&D e fabricação especializados, a KINTEK oferece uma gama abrangente de fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades exclusivas de processamento de titânio-aço.

Nossas soluções térmicas avançadas garantem o controle preciso de temperatura necessário para uma ligação estável de placas revestidas e integridade estrutural superior. Entre em contato hoje mesmo para descobrir como nossos equipamentos especializados podem otimizar sua eficiência de produção e resolver seus desafios de fabricação mais difíceis!

Guia Visual

Referências

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que é Aquecimento Joule e como ele se relaciona com o aquecimento por indução? Domine a Física do Aquecimento Sem Contato

- Qual é a função de um forno de secagem com ar forçado para biochar? Otimizar o pré-tratamento de cascas de Moringa Oleifera

- Qual é a diferença entre os processos metalúrgicos tradicionais e a metalurgia do pó? Escolha o Processo Metálico Certo

- Quais são as vantagens do SLRP em comparação com os fornos tradicionais de alta temperatura? Revolucionando Revestimentos UHTC

- Quais são as principais características dos fornos usados na sinterização de impressão 3D? Alcance a Sinterização de Precisão para Peças de Alta Qualidade

- Qual tipo de forno é melhor para aplicações específicas? Escolha o Forno Certo para Suas Necessidades de Produção

- Que técnicas adicionais são usadas na sinterização ativada? Aumente a Eficiência com Métodos Químicos Avançados

- Quais vantagens técnicas os sistemas de fornos de alta temperatura oferecem para interconexões flexíveis robustas? Aumentar a Durabilidade