As principais vantagens da Deposição Física de Vapor (PVD) são sua capacidade de produzir revestimentos excepcionalmente puros, duráveis e uniformes em um processo ecologicamente correto. Esta técnica baseada a vácuo proporciona uma adesão superior em comparação com muitos outros métodos, tornando-a uma escolha ideal para aplicar filmes metálicos e dielétricos de alto desempenho em uma ampla variedade de substratos.

PVD não é apenas um método de revestimento; é um processo de engenharia de precisão. Ele se destaca em aplicações onde o desempenho não é negociável, permitindo a deposição em nível atômico de filmes extremamente densos e bem aderidos que são impossíveis de alcançar com processos convencionais de química "molhada".

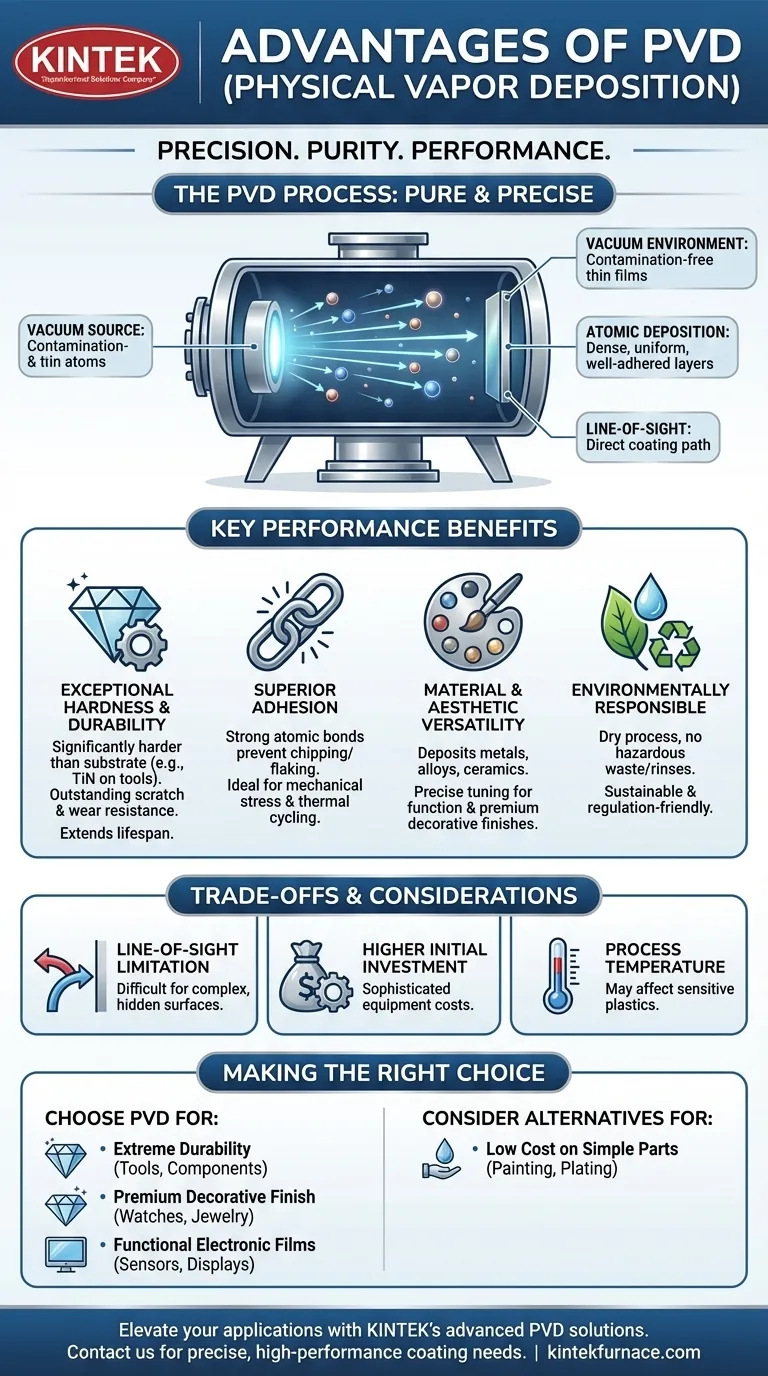

A Base: Um Processo Construído para Pureza e Precisão

A Deposição Física de Vapor é fundamentalmente diferente de pintura ou galvanoplastia. Todo o processo ocorre dentro de uma câmara de alto vácuo, que é a fonte de suas principais vantagens.

O Ambiente de Vácuo: Pureza por Design

A câmara de vácuo é evacuada de ar e outros gases reativos antes do início do processo de revestimento. Isso garante que o material de revestimento — que é vaporizado a partir de uma fonte sólida — viaje para o substrato com virtualmente nenhuma contaminação.

O resultado é um filme fino de alta pureza excepcional, livre das óxidos e impurezas que podem prejudicar outros métodos e comprometer o desempenho.

Deposição em Nível Atômico: Construindo um Filme Perfeito

Dentro do vácuo, o material vaporizado viaja em linha reta e se condensa no substrato átomo por átomo. Esta deposição por linha de visada constrói um filme incrivelmente denso, uniforme e aderente.

Este processo meticuloso de camadas é o que confere aos revestimentos PVD suas características de desempenho exclusivas.

Vantagens Chave de Desempenho Explicadas

A natureza única do processo PVD traduz-se diretamente em benefícios tangíveis em diferentes indústrias, desde ferramentas de corte até relógios de luxo.

Dureza e Durabilidade Excepcionais

O PVD é renomado por criar revestimentos significativamente mais duros do que o próprio material do substrato. Por exemplo, os revestimentos de Nitreto de Titânio (TiN) aplicados em ferramentas de corte aumentam dramaticamente sua vida útil e desempenho.

Esta dureza se traduz diretamente em excelente resistência a riscos e desgaste, tornando-o ideal para aplicações de alto contato e alto desgaste.

Adesão Superior

As partículas de alta energia criadas durante o processo PVD se incorporam à superfície do substrato, formando uma ligação atômica extremamente forte. Isso impede que o revestimento lasque, descasque ou solte.

Este nível de adesão é crucial para componentes sujeitos a estresse mecânico, ciclos térmicos ou ambientes agressivos.

Versatilidade de Material e Estética

O PVD pode depositar uma vasta gama de materiais, incluindo metais, ligas e cerâmicas (dielétricos). Isso permite o ajuste preciso das propriedades funcionais de um revestimento, como sua cor, condutividade ou resistência à corrosão.

Esta versatilidade o torna uma escolha preferida para acabamentos decorativos em bens de consumo, oferecendo cores vibrantes e duradouras que são muito mais resistentes do que o chapeamento tradicional.

Uma Escolha Ambientalmente Responsável

O PVD é um processo físico "seco" e limpo. Ele não produz resíduos químicos perigosos, enxágues ou lodos, ao contrário de processos de química úmida como a galvanoplastia.

Este impacto ambiental mínimo torna o PVD uma tecnologia mais sustentável e compatível com regulamentações para a manufatura moderna.

Entendendo as Compensações e Considerações

Embora poderoso, o PVD não é a solução universal para todas as necessidades de revestimento. A objetividade exige o reconhecimento de suas limitações.

A Limitação da Linha de Visada

Como o material vaporizado viaja em linha reta, o PVD não é adequado para revestir geometrias internas complexas ou as superfícies ocultas de peças intrincadas. O revestimento só pode se formar em superfícies que têm uma linha de visada direta para o material fonte.

Investimento Inicial Mais Alto

Os sistemas PVD são equipamentos sofisticados que exigem um investimento de capital significativo. As máquinas e a necessidade de um ambiente de vácuo controlado tornam o custo inicial mais alto do que as configurações de revestimento tradicionais.

Temperatura do Processo

Embora seja considerado um processo de "baixa temperatura" em comparação com algumas alternativas como a Deposição Química de Vapor (CVD), o PVD ainda pode operar em temperaturas que podem ser inadequadas para certos plásticos sensíveis ou materiais de baixo ponto de fusão.

Fazendo a Escolha Certa para Sua Aplicação

Para determinar se o PVD é a tecnologia correta, você deve alinhar suas vantagens com seu objetivo principal.

- Se o seu foco principal for durabilidade e desempenho extremos: O PVD é o padrão da indústria para criar revestimentos duros e resistentes ao desgaste em ferramentas de corte, moldes e componentes mecânicos de alto desgaste.

- Se o seu foco principal for um acabamento decorativo premium: O PVD oferece um acabamento durável, vibrante e duradouro superior ao chapeamento tradicional para itens como relógios, joias e ferragens arquitetônicas.

- Se o seu foco principal for filmes eletrônicos funcionais: A precisão e a pureza do PVD são essenciais para criar as camadas condutoras ou dielétricas finas necessárias em semicondutores, displays e sensores.

- Se o seu foco principal for baixo custo em uma peça simples: Você deve avaliar métodos mais simples como pintura ou galvanoplastia, pois o custo e a complexidade do PVD podem ser desnecessários.

Em última análise, escolher o PVD é um investimento em precisão, durabilidade e qualidade inigualáveis para suas aplicações mais exigentes.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Pureza | O ambiente de vácuo evita contaminação, garantindo revestimentos puros. |

| Durabilidade | Cria filmes duros e resistentes a riscos para desempenho duradouro. |

| Adesão Superior | Ligações atômicas fortes evitam lascas e descascamento. |

| Versatilidade de Material | Deposita metais, ligas e cerâmicas para diversas aplicações. |

| Ecológico | Processo seco sem resíduos perigosos, apoiando a sustentabilidade. |

Eleve suas aplicações com as soluções PVD avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios e indústrias diversas sistemas de fornos de alta temperatura, como Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades únicas de revestimento, aprimorando a durabilidade, pureza e desempenho. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação