Em uma única operação ininterrupta, um forno contínuo é habilmente projetado para combinar múltiplos processos térmicos, principalmente a desaglomeração e a sinterização. Essa integração é fundamental para métodos de fabricação de alto volume, como a Moldagem por Injeção de Metal (MIM) e a fabricação aditiva, onde uma peça "verde" deve ter seu agente aglutinante removido antes de ser fundida em sua forma metálica final e densa.

O verdadeiro valor de um forno contínuo não é apenas realizar várias etapas ao mesmo tempo; é transformar uma série de trabalhos em lote discretos e variáveis em um fluxo industrial único, altamente repetível e econômico. Essa mudança prioriza a consistência e o rendimento acima de tudo.

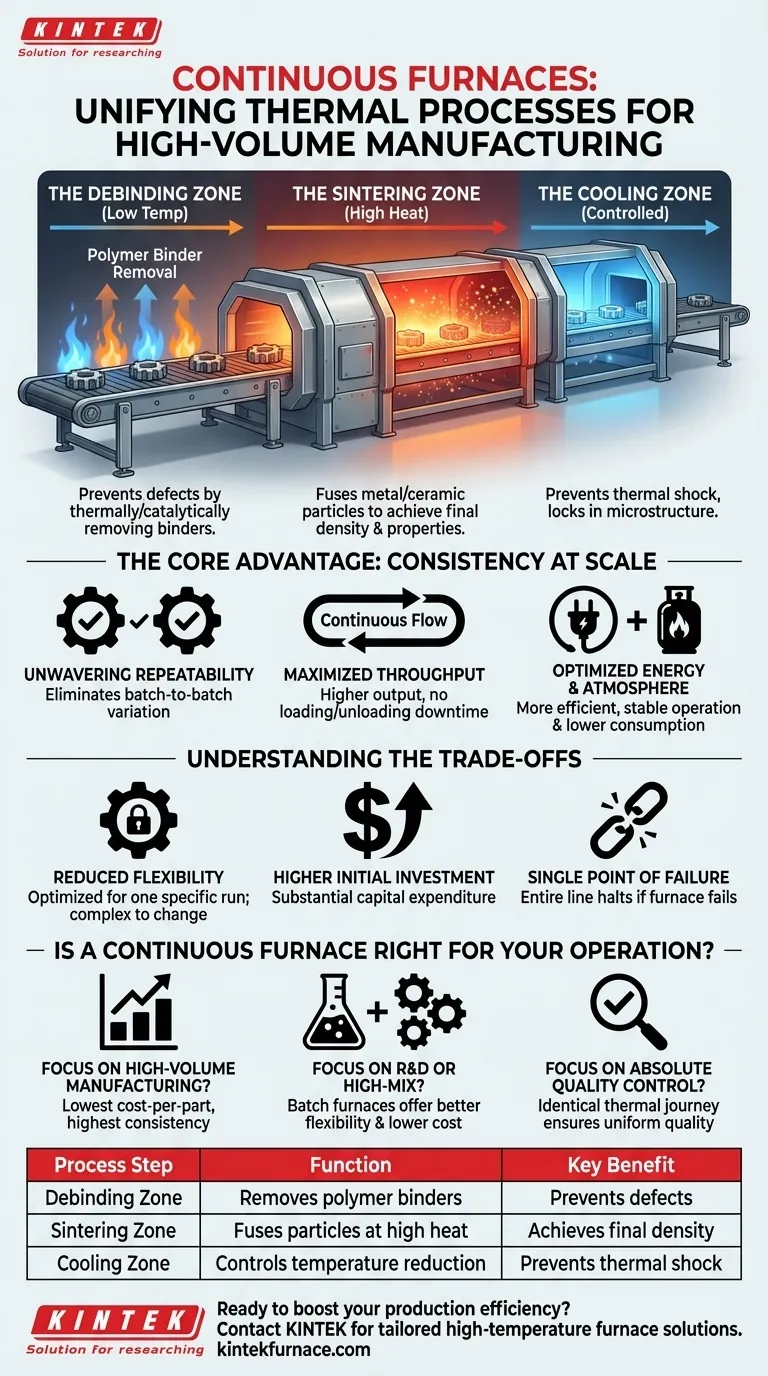

Como os Fornos Contínuos Integram Processos

Um forno contínuo não é uma única caixa quente. É um longo túnel projetado com zonas térmicas distintas, cada uma otimizada para uma etapa específica do processo de fabricação. As peças se movem por essas zonas em uma esteira transportadora ou sistema de empurrador, garantindo que cada componente experimente exatamente o mesmo perfil de temperatura.

A Zona de Desaglomeração

A primeira etapa em que uma peça entra é a zona de desaglomeração. Aqui, em temperaturas relativamente baixas, a atmosfera do forno é cuidadosamente controlada para decompor e remover térmica ou cataliticamente os aglutinantes poliméricos que dão à peça "verde" sua forma inicial. Essa etapa é crítica para prevenir defeitos no produto final.

A Zona de Sinterização

Depois que os aglutinantes são removidos, as peças se movem para a zona de sinterização de alta temperatura. A temperatura é aumentada significativamente, muitas vezes próxima ao ponto de fusão do material. Nesta zona, as partículas de metal ou cerâmica se fundem, eliminando vazios e densificando a peça para atingir suas propriedades mecânicas finais.

A Zona de Resfriamento

A etapa final, e igualmente crítica, é uma zona de resfriamento controlada. As peças são gradualmente trazidas de volta à temperatura ambiente em uma taxa específica. Isso evita o choque térmico, que pode causar rachaduras, e fixa a microestrutura e as características do material desejadas.

A Vantagem Principal: Consistência em Escala

Combinar esses processos em um fluxo automatizado oferece vantagens operacionais significativas em relação ao uso de fornos em lote separados para cada etapa. O principal benefício é alcançar uma consistência inigualável em volumes de produção massivos.

Repetibilidade Inabalável do Processo

Como cada peça segue o caminho idêntico pelas mesmas zonas térmicas, a variação de lote para lote é virtualmente eliminada. Este é um fator crucial para o controle de qualidade em indústrias como médica, aeroespacial e automotiva, onde o desempenho da peça deve ser absolutamente confiável.

Rendimento Maximizado

Um forno contínuo opera sem interrupção. Não há tempo perdido carregando, descarregando, aquecendo e resfriando o forno para lotes individuais. Esse fluxo contínuo resulta em uma produção muito maior em comparação com uma série de operações em lote.

Consumo Otimizado de Energia e Atmosfera

Manter temperaturas estáveis em zonas dedicadas é muito mais eficiente em termos de energia do que aquecer e resfriar repetidamente um forno em lote inteiro. Da mesma forma, o consumo de gases de atmosfera especializados (como nitrogênio ou hidrogênio) é menor e mais consistente, reduzindo os custos operacionais.

Compreendendo as Desvantagens

Embora poderoso, um forno contínuo não é a solução universal para todas as necessidades de processamento térmico. Seu design cria limitações específicas que devem ser compreendidas.

Flexibilidade Reduzida

Esses fornos são otimizados para uma execução de produção específica e de alto volume. Mudar o processo — por exemplo, ajustar o perfil de temperatura para um material diferente ou geometria de peça — é uma tarefa complexa e demorada. Eles são inadequados para pesquisa, desenvolvimento ou fabricação de alto mix e baixo volume.

Investimento Inicial Mais Alto

Fornos contínuos são sistemas grandes e complexos que representam um investimento de capital significativo. O custo inicial é substancialmente maior do que o de múltiplos fornos em lote menores.

O Risco de "Ponto Único de Falha"

Se um forno contínuo requer manutenção ou apresenta uma falha, toda a linha de produção que ele atende para. Uma configuração de fabricação que utiliza múltiplos fornos em lote oferece mais redundância, pois um forno pode ser desativado sem interromper toda a produção.

Um Forno Contínuo é Adequado para Sua Operação?

A escolha entre um sistema contínuo e um sistema em lote depende inteiramente de seus objetivos de produção e modelo de negócios.

- Se seu foco principal é a fabricação de alto volume: Um forno contínuo proporcionará o menor custo por peça e o mais alto nível de consistência para uma linha de produtos estável e de longo prazo.

- Se seu foco principal é P&D ou produção de alto mix: A flexibilidade e o menor custo inicial dos fornos em lote são muito mais adequados para desenvolver novos processos ou lidar com muitos trabalhos pequenos e diferentes.

- Se seu foco principal é o controle de qualidade absoluto: A jornada térmica idêntica para cada peça em um forno contínuo é uma vantagem poderosa para eliminar a variabilidade do processo e garantir qualidade uniforme em escala.

Compreender essa compensação fundamental entre rendimento e flexibilidade é a chave para selecionar a tecnologia de processamento térmico correta para seus objetivos de fabricação.

Tabela Resumo:

| Etapa do Processo | Função | Benefício Principal |

|---|---|---|

| Zona de Desaglomeração | Remove aglutinantes poliméricos em baixas temperaturas | Previne defeitos nas peças finais |

| Zona de Sinterização | Fundem partículas de metal/cerâmica em alta temperatura | Atinge densidade final e propriedades mecânicas |

| Zona de Resfriamento | Controla a redução gradual da temperatura | Previne choque térmico e fixa a microestrutura |

Pronto para aumentar a eficiência da sua produção com soluções de fornos personalizadas? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você em fabricação de alto volume ou precise de opções flexíveis, nossa expertise garante desempenho ideal e economia de custos. Entre em contato conosco hoje para discutir como podemos aprimorar seus fluxos de trabalho de processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são algumas aplicações de fornos tubulares rotativos? Ideais para Processamento Contínuo de Materiais em Altas Temperaturas

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores