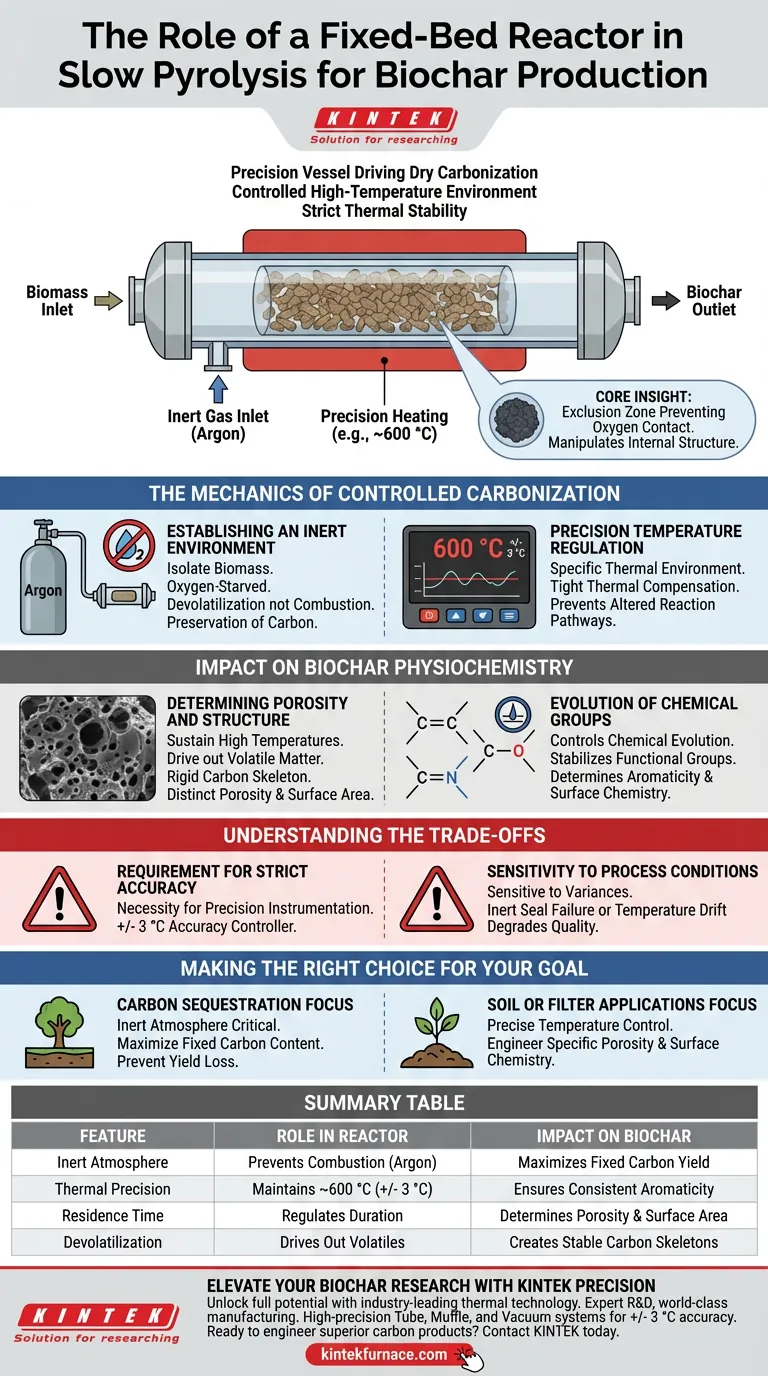

O reator de leito fixo serve como o recipiente de precisão que impulsiona a carbonização seca da biomassa. Ele cria um ambiente controlado de alta temperatura que facilita a degradação térmica sem combustão. Ao regular estritamente o tempo de residência e a temperatura, o reator garante que a matéria-prima seja convertida em biochar sólido em vez de cinzas.

Insight Central: O reator de leito fixo não é apenas uma câmara de aquecimento; é uma zona de exclusão que impede o contato com o oxigênio, mantendo uma estrita estabilidade térmica. Este ambiente preciso é o que permite a manipulação da estrutura interna do biochar, determinando sua porosidade final e estabilidade química.

A Mecânica da Carbonização Controlada

Estabelecimento de um Ambiente Inerte

O papel fundamental do reator, frequentemente configurado como um reator tubular, é isolar a biomassa da atmosfera externa. Ao introduzir um gás inerte como o argônio, o reator impede que o carbono da matéria-prima reaja com o oxigênio.

Este estado "pobre em oxigênio" garante que o material passe por desvolatilização em vez de combustão. Esta preservação do carbono é essencial para atingir metas de emissão negativa de carbono.

Regulação Precisa da Temperatura

A pirólise lenta bem-sucedida depende da manutenção de um ambiente térmico específico, geralmente em torno de 600 °C. O sistema de reator de leito fixo utiliza controladores avançados para manter a precisão dentro de +/- 3 °C.

Esta compensação térmica rigorosa é crucial. Flutuações na temperatura podem alterar o caminho da reação, levando a uma qualidade inconsistente do produto ou a uma carbonização incompleta.

Impacto na Físico-química do Biochar

Determinação da Porosidade e Estrutura

A capacidade do reator de sustentar altas temperaturas por um tempo de residência definido dita diretamente a arquitetura física do biochar. O processo remove a matéria volátil, deixando um esqueleto de carbono rígido.

Isso resulta em um produto com porosidade distinta e área superficial específica. Essas características físicas são o que tornam o biochar valioso para aplicações como emenda de solo ou filtração.

Evolução dos Grupos Químicos

Além da estrutura física, o reator controla a evolução química do material. O ambiente térmico preciso estabiliza grupos funcionais específicos, como C=C, C-O e C-N.

A retenção e transformação desses grupos determinam a aromaticidade e a química de superfície do produto final. Sem a estabilidade do reator, esses perfis químicos seriam imprevisíveis.

Compreendendo as Compensações

A Necessidade de Precisão Rigorosa

O principal "custo" do uso de um reator de leito fixo para biochar de alta qualidade é a necessidade absoluta de instrumentação de precisão. O sistema depende de um controlador capaz de precisão de +/- 3 °C para garantir a evolução estável dos grupos químicos.

Sensibilidade às Condições do Processo

Como o reator define o produto através do tempo de residência e da temperatura, ele é altamente sensível a variações operacionais. Uma falha na vedação da atmosfera inerte ou um desvio na compensação de temperatura degradará imediatamente a qualidade do carbono fixo e alterará a estrutura dos poros.

Fazendo a Escolha Certa para Seu Objetivo

O reator de leito fixo é a ferramenta de escolha quando a consistência do material e a especificidade química são primordiais.

- Se o seu foco principal é o Sequestro de Carbono: A atmosfera inerte do reator é crucial para maximizar o conteúdo de carbono fixo e prevenir a perda de rendimento por oxidação.

- Se o seu foco principal são Aplicações em Solo ou Filtro: Confie no controle preciso de temperatura do reator para projetar porosidade e química de superfície específicas adequadas para adsorção.

O reator de leito fixo transforma biomassa variável em um produto de carbono previsível e projetado através de um rigoroso controle ambiental.

Tabela Resumo:

| Característica | Papel na Pirólise em Reator de Leito Fixo | Impacto no Biochar |

|---|---|---|

| Atmosfera Inerte | Previne a combustão usando gases como Argônio | Maximiza o rendimento de carbono fixo |

| Precisão Térmica | Mantém ~600 °C com precisão de +/- 3 °C | Garante aromaticidade química consistente |

| Tempo de Residência | Regula a duração da degradação térmica | Determina a porosidade e a área superficial |

| Desvolatilização | Remove compostos orgânicos voláteis | Cria esqueletos de carbono rígidos e estáveis |

Eleve Sua Pesquisa de Biochar com a Precisão KINTEK

Desbloqueie todo o potencial de sua pesquisa de carbonização com a tecnologia térmica líder da indústria da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Tubo, Mufla e Vácuo de alta precisão, projetados especificamente para manter a precisão rigorosa de +/- 3 °C e ambientes inertes necessários para a produção de biochar de alta qualidade.

Se você está desenvolvendo emendas de solo avançadas ou soluções de sequestro de carbono, nossos fornos de alta temperatura de laboratório personalizáveis fornecem a estabilidade que seus materiais exigem.

Pronto para projetar produtos de carbono superiores? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de reator personalizado.

Guia Visual

Referências

- Paulo André Trazzi, Witold Kwapiński. Adsorption of Ammonium, Nitrate, and Phosphate on Hydrochars and Biochars. DOI: 10.3390/app14062280

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é o papel de um sistema de proteção de cortina de nitrogênio na soldagem de tubos de cobre? Garanta a integridade máxima da junta

- Como o controle programado de temperatura auxilia na desgaseificação de cermets Ti(C,N)-FeCr? Alcançar Integridade Estrutural

- Qual é a função de um reservatório de auxiliar de sinterização? Desbloqueie a Densificação Rápida através da Tecnologia de Sinterização MV

- Por que a Espectrometria de Absorção Atômica em Forno de Grafite é mais sensível que a FAAS com chama? Desvendando a Detecção em Nível de Traço

- Por que os alvos de Cu2O e Ga2O3 são preferidos para filmes de CuGaO2? Alcançando precisão na pulverização catódica de delafossita

- Por que o recozimento é considerado um processo central na fabricação de células solares de perovskita? Desbloqueie a Eficiência Máxima

- Na aluminização em fase gasosa, como os fornos de alta temperatura facilitam a formação da fase β-NiAl?

- Quais são os requisitos para fornos na síntese de MOFs? Alcance Estabilidade Térmica de Precisão para Alta Cristalinidade