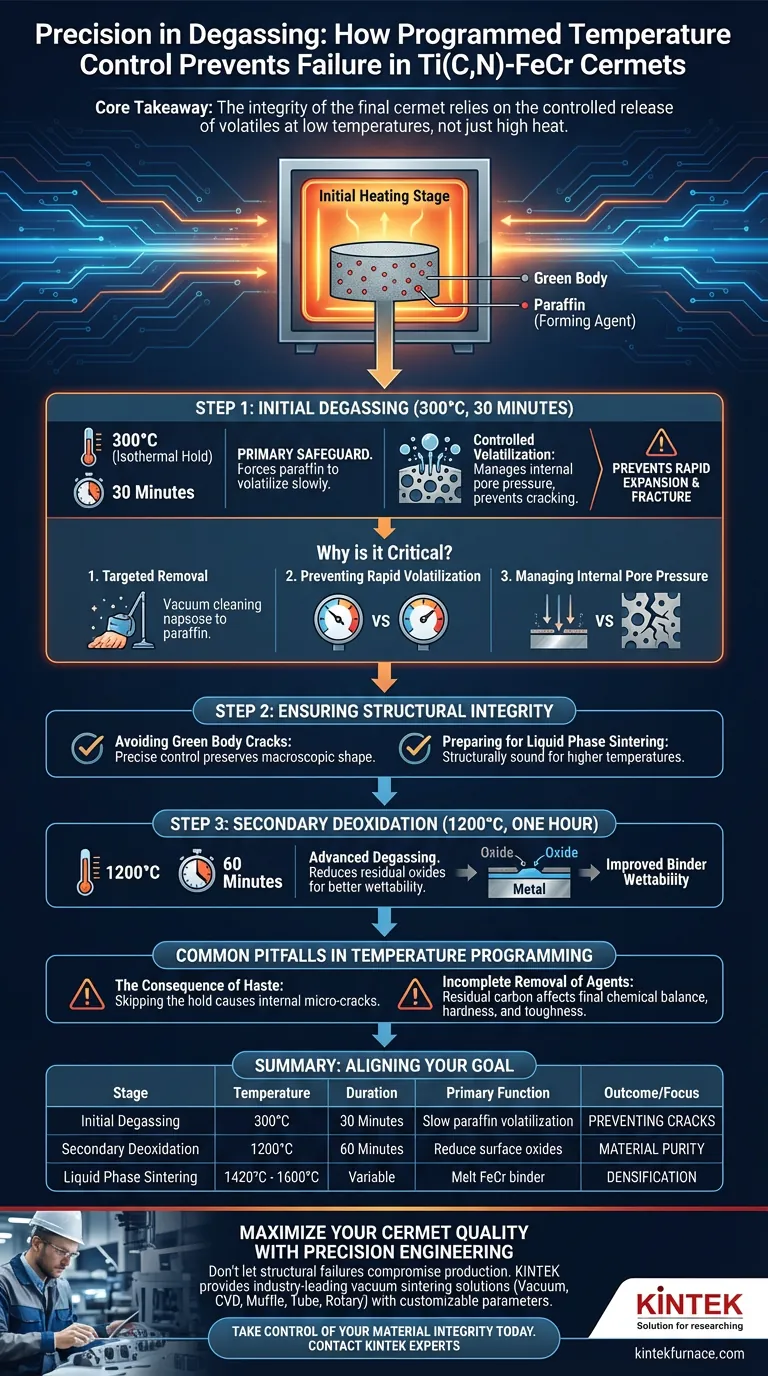

O controle programado de temperatura é a principal proteção contra falha estrutural catastrófica durante o aquecimento inicial de cermets Ti(C,N)-FeCr. Ao impor rigorosamente uma retensão isotérmica de 30 minutos a 300°C, o forno garante que os agentes de formação, especificamente a parafina, sejam removidos gradualmente. Essa regulamentação precisa evita a expansão rápida de gases que, de outra forma, fraturariam o "corpo verde" frágil antes que a sinterização em alta temperatura comece.

Ponto Principal A integridade do cermet final depende não apenas do calor elevado, mas da liberação controlada de voláteis em baixas temperaturas. Uma retensão isotérmica dedicada permite que os agentes de formação escapem sem gerar a pressão interna que causa microfissuras e falha do componente.

O Mecanismo de Desgaseificação Controlada

Para entender por que essa etapa é crítica, é preciso observar as mudanças físicas que ocorrem dentro do pó compactado.

Remoção Direcionada de Agentes de Formação

Durante a etapa de prensagem, agentes como a parafina são adicionados para ligar o pó. Esses agentes devem ser completamente removidos antes que o material entre nas fases de alto calor.

O forno de sinterização a vácuo é programado para pausar a rampa de aquecimento especificamente a 300°C.

Prevenção de Volatilização Rápida

Se a temperatura subir muito rapidamente, a parafina transita de sólido para gás quase instantaneamente. Essa mudança de fase rápida cria uma expansão de volume massiva dentro do material.

Ao manter a temperatura estável por 30 minutos, o forno força a parafina a volatilizar em uma taxa lenta e gerenciável.

Gerenciamento da Pressão Interna dos Poros

O "corpo verde" (a peça prensada, mas não sinterizada) é poroso, mas fraco.

A volatilização controlada garante que a pressão do gás dentro desses poros permaneça inferior à resistência mecânica do compacto.

Garantindo a Integridade Estrutural

O sucesso das etapas de sinterização subsequentes depende inteiramente da qualidade da peça que sai da etapa de desgaseificação.

Evitando Rachaduras no Corpo Verde

O risco mais imediato de desgaseificação inadequada é o aparecimento de rachaduras. Se a taxa de saída de gás exceder a capacidade de fluxo da rede de poros, o estresse rasgará fisicamente o material.

O controle preciso da temperatura elimina esse risco, preservando a forma macroscópica do componente.

Preparação para Sinterização em Fase Líquida

Uma vez que os agentes de formação são removidos com segurança, o material está estruturalmente estável o suficiente para suportar temperaturas mais altas.

Essa estabilidade estrutural é um pré-requisito para as etapas posteriores, onde o forno sobe para 1500°C–1600°C para derreter o ligante FeCr e densificar o cermet.

Desoxidação Secundária (Desgaseificação Avançada)

Enquanto a desgaseificação primária visa os agentes de formação a 300°C, o programa de temperatura desempenha um papel secundário de purificação em temperaturas mais altas.

Redução de Óxidos Residuais

O controle térmico suplementar inclui uma retensão isotérmica de uma hora a 1200°C.

Essa etapa facilita reações químico-térmicas que reduzem as impurezas de oxigênio remanescentes nas superfícies do pó.

Melhora da Molhabilidade do Ligante

Ao remover esses óxidos em vácuo, o processo melhora a capacidade do ligante metálico de molhar a fase cerâmica Ti(C,N).

Isso garante que, quando a fase líquida se forma, ela possa penetrar e densificar completamente o material.

Erros Comuns na Programação de Temperatura

A adesão rigorosa a esses perfis térmicos é necessária porque as desvantagens de acelerar o processo são severas.

A Consequência da Pressa

Pular ou encurtar a retensão de 300°C para economizar tempo é uma falsa economia.

Acelerar essa etapa quase garante microfissuras internas, que podem não ser visíveis até que a peça falhe sob estresse em sua aplicação final.

Remoção Incompleta de Agentes

Se o tempo de retensão for insuficiente, o carbono residual da parafina pode permanecer aprisionado.

Essa contaminação pode alterar o equilíbrio químico do cermet, impactando negativamente a dureza e a tenacidade alcançadas durante a janela de sinterização final de 1420°C a 1480°C.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o desempenho dos cermets Ti(C,N)-FeCr, a programação do seu forno deve estar alinhada com marcos de processamento específicos.

- Se seu foco principal é Prevenir Rachaduras: Priorize a retensão de 30 minutos a 300°C para garantir a liberação lenta e segura dos agentes de formação de parafina.

- Se seu foco principal é Pureza do Material: Certifique-se de que seu programa inclua uma retensão de uma hora a 1200°C para reduzir óxidos superficiais e melhorar a molhabilidade do ligante.

- Se seu foco principal é Densificação: Verifique se o forno pode manter controle preciso na faixa de 1500°C a 1600°C para facilitar a sinterização uniforme em fase líquida.

O sucesso na produção de cermets é definido pela paciência exercida durante as etapas iniciais de aquecimento, não apenas pela intensidade do calor final.

Tabela Resumo:

| Etapa | Temperatura | Duração | Função Primária |

|---|---|---|---|

| Desgaseificação Inicial | 300°C | 30 Minutos | Volatilização lenta da parafina para prevenir rachaduras no corpo verde. |

| Desoxidação Secundária | 1200°C | 60 Minutos | Redução de óxidos superficiais para melhorar a molhabilidade do ligante. |

| Sinterização em Fase Líquida | 1420°C – 1600°C | Variável | Fusão do ligante FeCr para densificação completa e dureza. |

Maximize a Qualidade do Seu Cermet com Engenharia de Precisão

Não deixe que falhas estruturais ou impurezas comprometam sua produção. A KINTEK fornece soluções de sinterização a vácuo líderes na indústria, apoiadas por P&D especializada e fabricação de classe mundial. Se você precisa de sistemas a Vácuo, CVD, Mufla, Tubo ou Rotativos, nossos fornos de alta temperatura são totalmente personalizáveis para atender aos seus parâmetros específicos de desgaseificação e sinterização.

Assuma o controle da integridade do seu material hoje mesmo. Entre em contato com nossos especialistas técnicos na KINTEK para descobrir como nossa tecnologia avançada de fornos pode otimizar seu fluxo de trabalho de laboratório ou produção.

Guia Visual

Referências

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como um forno de sinterização híbrido de micro-ondas se compara aos fornos tradicionais? Otimizar a Produção de Cerâmica BZT

- Quais são os requisitos de equipamento para THM vs Bridgman? Obtenha crescimento de cristal CZT ultraestável

- Qual é o propósito de realizar um tratamento de solução a 1200°C para ligas de alta entropia? Alcançar Homogeneização Total

- Que informações específicas o SEM fornece para a síntese de LFP? Domine o controle de qualidade de nível de bateria

- Como os fornos de laboratório simulam ambientes de incêndio para testes de UHPFRC? Alcançando a Conformidade com a Norma ISO834

- Por que o ajuste preciso da composição da liga é necessário durante a preparação de aços para moldes de Cr-Mo-V de alto desempenho?

- Qual é a importância de usar diferentes tamanhos de ampolas de trabalho de aço? Precisão vs. Eficiência em Pesquisa de Laboratório

- Qual é o valor principal do uso de um simulador térmico para aço resistente às intempéries? Modelagem de Precisão de Conformação a Quente