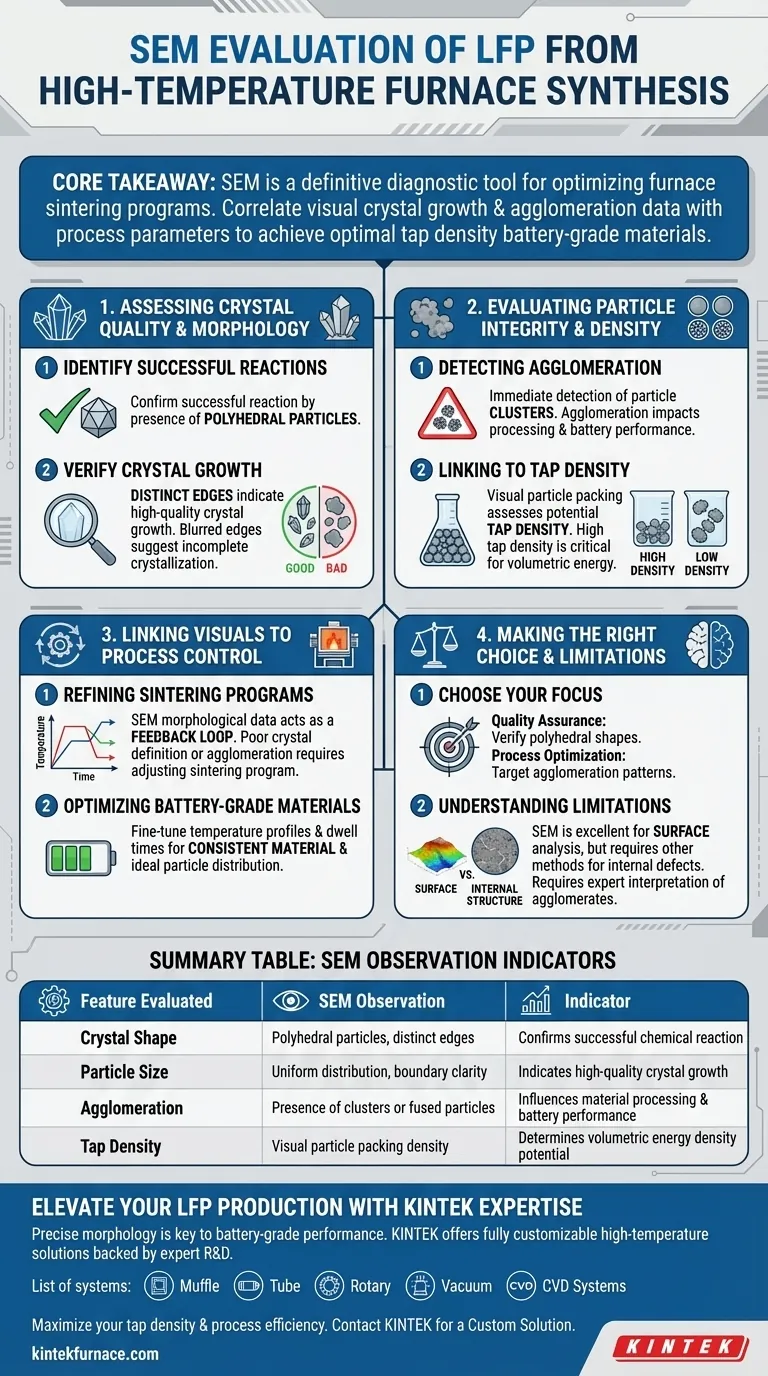

A microscopia eletrônica de varredura (SEM) fornece validação visual crítica da estrutura física e da qualidade do fosfato de ferro e lítio (LFP) sintetizado por métodos de alta temperatura. Especificamente, ela revela a distribuição do tamanho das partículas e as características morfológicas, permitindo confirmar se a reação produziu com sucesso partículas poliédricas com arestas distintas.

Ponto Principal O SEM serve como uma ferramenta de diagnóstico definitiva para otimizar programas de sinterização em fornos. Ao correlacionar evidências visuais de crescimento cristalino e aglomeração com parâmetros de processo, você pode refinar a produção para obter materiais de grau de bateria com densidade de empacotamento ideal.

Avaliação da Qualidade e Morfologia dos Cristais

Identificação de Reações Bem-Sucedidas

O principal indicador de uma síntese de alta temperatura bem-sucedida é a forma das partículas resultantes.

Você deve procurar por partículas poliédricas. A presença dessas formas geométricas específicas confirma que a reação química ocorreu corretamente.

Verificação do Crescimento Cristalino

Além da forma geral, a clareza das bordas das partículas é essencial.

Arestas distintas nas partículas poliédricas indicam crescimento cristalino de alta qualidade. Se as arestas estiverem borradas ou indefinidas, o processo de cristalização pode estar incompleto ou apresentar falhas.

Avaliação da Integridade e Densidade das Partículas

Detecção de Aglomeração

O SEM permite a detecção imediata de aglomeração de partículas, onde partículas individuais se aglutinam.

Identificar esses aglomerados é vital porque a aglomeração significativa pode impactar negativamente as propriedades de processamento do material e o desempenho final em uma bateria.

Ligação com a Densidade de Empacotamento

Os dados visuais fornecidos pelo SEM estão diretamente ligados à densidade física do pó.

Ao observar como as partículas se empacotam e identificar a aglomeração, você pode avaliar a densidade de empacotamento potencial do material. Alta densidade de empacotamento é um requisito crítico para LFP de grau de bateria, pois determina quanta massa de material pode ser empacotada em um volume finito.

Conectando Visuais ao Controle de Processo

Refinamento de Programas de Sinterização

Os dados morfológicos coletados via SEM atuam como um loop de feedback para o processo de fabricação.

Se o SEM revelar definição cristalina pobre ou aglomeração excessiva, isso indica que o programa de sinterização do forno precisa de ajuste.

Otimização de Materiais de Grau de Bateria

Use imagens de SEM para ajustar perfis de temperatura e tempos de permanência.

O objetivo é produzir um material consistente que equilibre a perfeição cristalina com a distribuição ideal de partículas, garantindo que o resultado seja verdadeiramente de grau de bateria.

Compreendendo as Limitações

Estrutura Superficial vs. Interna

Embora o SEM seja excelente para análise de superfície, ele se baseia na topografia visual.

É altamente eficaz para identificar aglomeração externa e forma, mas deve ser combinado com outros métodos para entender a porosidade interna ou defeitos estruturais em nível atômico.

Interpretação da Aglomeração

Distinguir entre agregados "duros" (partículas fundidas) e aglomerados "macios" (partículas mantidas frouxamente) pode, às vezes, exigir interpretação cuidadosa das imagens de SEM.

A interpretação incorreta pode levar a ajustes incorretos no programa de sinterização, portanto, são necessárias resolução clara e avaliação especializada.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o valor da análise de SEM em sua síntese de LFP, adapte seu foco com base em seu objetivo imediato:

- Se seu foco principal for Garantia de Qualidade: Verifique se as partículas são poliédricas com arestas distintas para confirmar o crescimento cristalino de alta qualidade e uma reação bem-sucedida.

- Se seu foco principal for Otimização de Processo: Mire nos padrões de aglomeração de partículas para refinar os programas de sinterização em forno para melhorar a densidade de empacotamento.

Em última análise, o SEM transforma a química abstrata da síntese de alta temperatura em dados visuais acionáveis para controle de processo.

Tabela Resumo:

| Característica Avaliada | Indicador de Observação SEM | Impacto na Qualidade do LFP |

|---|---|---|

| Forma do Cristal | Partículas poliédricas com arestas distintas | Confirma reação química bem-sucedida |

| Tamanho da Partícula | Distribuição uniforme e clareza das bordas | Indica crescimento cristalino de alta qualidade |

| Aglomeração | Presença de aglomerados ou partículas fundidas | Influencia o processamento do material e o desempenho da bateria |

| Densidade de Empacotamento | Densidade visual de empacotamento das partículas | Determina o potencial de densidade de energia volumétrica |

Eleve Sua Produção de LFP com a Expertise da KINTEK

A morfologia precisa é a chave para o desempenho de grau de bateria. A KINTEK capacita sua pesquisa e produção com soluções de alta temperatura líderes do setor. Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para seus requisitos exclusivos de síntese de LFP.

Nossos fornos avançados fornecem a estabilidade térmica necessária para eliminar aglomerações indesejadas e alcançar um crescimento cristalino poliédrico perfeito. Maximize sua densidade de empacotamento e eficiência de processo hoje mesmo.

Entre em contato com a KINTEK para uma Solução Personalizada

Guia Visual

Referências

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual o papel de um forno de laboratório na fase de secagem de precursores de catalisadores Co–Mg? Garantindo a Uniformidade dos Componentes

- Por que usar um forno de precisão para amostras de moxa floss? Garanta uma base de secagem ao ar precisa para pesquisa de combustão

- Por que evaporadores rotativos ou fornos industriais são recomendados para manusear lamas de carboneto de boro contendo solventes?

- Por que um gerador de vapor e um forno programável são necessários para o envelhecimento por emissão? Replicar Ambientes Hidrotermais Reais

- Como um forno de secagem a temperatura constante é utilizado para estabelecer gradientes de teor de umidade na madeira? Domine a Linha de Base

- Como funciona um forno de várias velocidades? Alcance Conforto e Eficiência Máximos

- Qual é a função de um forno de secagem de laboratório na preparação de materiais sólidos de molibdato de bismuto? Dicas de Especialistas

- Qual é o propósito de usar equações governantes generalizadas? | Modelagem de Fornos 3D Instacionários por Especialistas