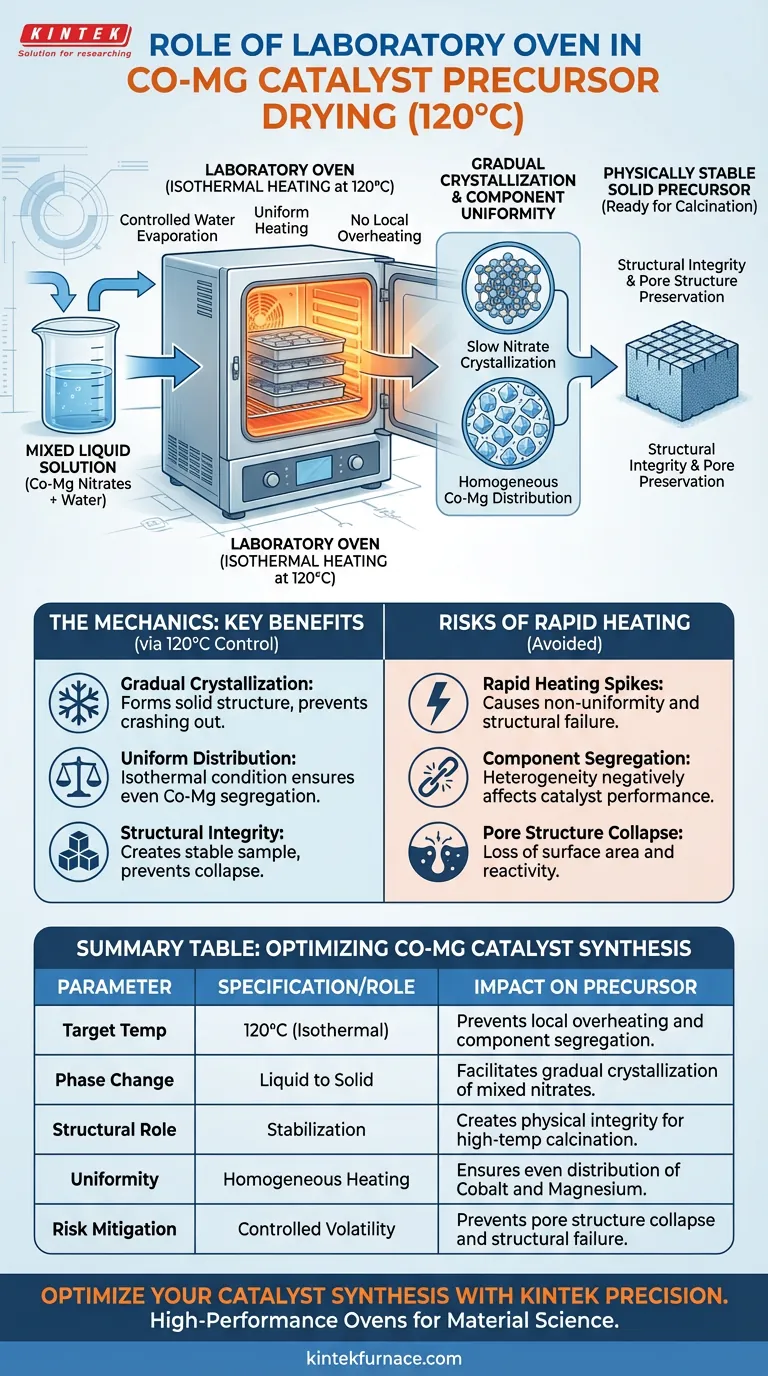

Na síntese de precursores de catalisadores de Cobalto-Magnésio (Co–Mg), um forno de laboratório serve como um instrumento crítico para aquecimento isotérmico controlado a exatamente 120°C. Sua função principal é remover sistematicamente a água livre da solução mista, o que força os nitratos mistos a se concentrarem e cristalizarem gradualmente, em vez de precipitar abruptamente.

Ponto Central O forno de laboratório atua como uma câmara de estabilização que converte uma mistura líquida em um precursor sólido. Ao manter rigorosamente 120°C, ele evita o superaquecimento local e garante uma distribuição uniforme dos componentes, criando a estabilidade física necessária para a subsequente fase de calcinação em alta temperatura.

A Mecânica da Secagem Controlada

Facilitando a Cristalização Gradual

A fase de secagem não é apenas desidratação; é um processo de mudança de fase. O forno de laboratório fornece um ambiente estável de 120°C para evaporar a água livre da solução mista.

Essa evaporação controlada permite que os nitratos mistos dentro da solução se concentrem lentamente. À medida que a água sai, os nitratos cristalizam gradualmente, formando uma estrutura sólida em vez de precipitar aleatoriamente da solução.

Garantindo a Distribuição Uniforme dos Componentes

Um desafio crítico na preparação de catalisadores é manter a homogeneidade da mistura. A capacidade do forno de fornecer aquecimento isotérmico é a solução para este problema.

Ao manter a temperatura constante em toda a câmara, o forno evita o "superaquecimento local". Se ocorressem pontos quentes, certas partes da mistura secariam mais rápido do que outras, levando à segregação desigual dos componentes de Cobalto e Magnésio.

Estabelecendo a Integridade Estrutural

Criando uma Amostra Fisicamente Estável

O resultado final da fase de secagem em forno é uma amostra sólida. Este sólido deve ser fisicamente estável para suportar os rigores da próxima etapa do processo: a calcinação em alta temperatura.

Se o precursor permanecer muito úmido ou for seco de forma desigual, ele pode não ter a solidez estrutural necessária para a calcinação. O forno garante que o material esteja totalmente preparado, atuando como a ponte entre a solução líquida e o catalisador ativo final.

Prevenindo o Colapso Estrutural

Embora o foco principal para precursores de Co-Mg seja a cristalização de nitratos, os princípios de secagem controlada também protegem a estrutura de poros do material. Picos rápidos de temperatura podem causar o colapso da "rede de gel" ou da estrutura de poros.

Ao aderir a um estável 120°C, o forno permite a remoção lenta de voláteis. Isso preserva a arquitetura interna do precursor, que é vital para a área de superfície e reatividade final do catalisador.

Compreendendo os Compromissos

O Risco do Aquecimento Rápido

É tentador aumentar as temperaturas para acelerar a produção. No entanto, desviar do protocolo controlado de 120°C introduz riscos significativos.

O aquecimento rápido ou as flutuações de temperatura podem levar à distribuição não uniforme dos componentes. Uma vez que os componentes se segregam durante a fase de secagem, essa heterogeneidade é permanente e afetará negativamente o desempenho do catalisador.

Secagem Isotérmica vs. a Vácuo

Embora alguns precursores (conforme observado em contextos suplementares) se beneficiem da secagem a vácuo em temperaturas mais baixas (por exemplo, 50–90°C) para evitar a oxidação, os precursores de Co-Mg especificamente requerem a energia térmica de 120°C.

O uso de um método a vácuo em temperaturas mais baixas pode não cristalizar efetivamente os nitratos mistos da maneira específica necessária para este tipo de catalisador. A condição isotérmica específica de 120°C é ajustada à química dos nitratos envolvidos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus precursores de catalisadores de Co-Mg, certifique-se de que seu equipamento de secagem esteja alinhado com as necessidades químicas específicas do substrato.

- Se seu foco principal é a uniformidade dos componentes: Certifique-se de que seu forno tenha capacidades isotérmicas verificadas para evitar superaquecimento local e segregação de componentes.

- Se seu foco principal é a estabilidade física: Siga rigorosamente o protocolo de 120°C para permitir a cristalização gradual, estabelecendo uma base robusta para a calcinação.

A secagem controlada não é um período de espera passivo; é a engenharia ativa da estrutura interna do catalisador.

Tabela Resumo:

| Parâmetro | Especificação/Função | Impacto no Precursor do Catalisador |

|---|---|---|

| Temp. Alvo | 120°C (Isotérmico) | Previne superaquecimento local e segregação de componentes. |

| Mudança de Fase | Líquido para Sólido | Facilita a cristalização gradual de nitratos mistos. |

| Função Estrutural | Estabilização | Cria integridade física para calcinação em alta temperatura. |

| Uniformidade | Aquecimento Homogêneo | Garante a distribuição uniforme de Cobalto e Magnésio. |

| Mitigação de Risco | Volatilidade Controlada | Previne colapso da estrutura de poros e falha estrutural. |

Otimize Sua Síntese de Catalisadores com Precisão KINTEK

Não deixe que a secagem desigual comprometa os resultados de sua pesquisa. Na KINTEK, entendemos que o desempenho do catalisador começa com precisão térmica. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos fornos de laboratório de alto desempenho e sistemas especializados de alta temperatura projetados para as demandas rigorosas da ciência de materiais.

Seja você precise de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nosso equipamento oferece a estabilidade isotérmica necessária para prevenir a segregação de componentes e garantir a integridade estrutural. Cada unidade é totalmente personalizável para atender aos seus protocolos químicos exclusivos.

Pronto para elevar a eficiência e a precisão do seu laboratório?

Entre em Contato com os Especialistas KINTEK Hoje

Guia Visual

Referências

- Magira Zhylkybek, Yermek Aubakirov. Cobalt–Magnesium Oxide Catalysts for Deep Oxidation of Hydrocarbons. DOI: 10.3390/catal14020136

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as principais vantagens de usar fornos elétricos em vários setores? Aumente a Eficiência e a Precisão em Seus Processos

- Qual é a importância de usar equipamentos de aquecimento de alta temperatura para atingir 1250°C para ligas? Excelência em Testes de Estresse

- Qual é a função específica dos dispositivos elétricos de aquecimento de laboratório no armazenamento de hidrogênio em estado sólido? Otimizar o Gerenciamento Térmico

- Qual é o propósito de realizar um tratamento de têmpera? Otimizar a análise espectral de cristais de haleto de álcali dopados

- Por que uma Prensa Isostática a Frio (CIP) é utilizada para amostras de LLTO? Alcançar 98% de Densidade Relativa em Cerâmicas

- Por que os medidores de fluxo de nitrogênio de alta precisão são essenciais durante a pirólise? Garanta a Preparação Perfeita do Carvão

- Por que é essencial manter um ambiente entre 80 e 120°C? Otimize o seu Processamento de Deformação Plástica

- Qual é a importância do processo de secagem em estufa a vácuo na preparação de folhas de eletrodo MnO@WAC? Guia de Especialista