Manter um ambiente térmico entre 80 e 120°C é essencial durante a deformação plástica porque altera fundamentalmente as propriedades físicas do material para facilitar o processamento. Manter o material dentro desta janela de temperatura específica diminui a sua tensão de escoamento, ao mesmo tempo que aumenta a sua plasticidade.

O controle preciso da temperatura nesta faixa otimiza o processo de fabricação, permitindo uma deformação mais profunda e uniforme com cargas de equipamento mais baixas, ao mesmo tempo que previne criticamente a fissuração frágil associada ao encruamento.

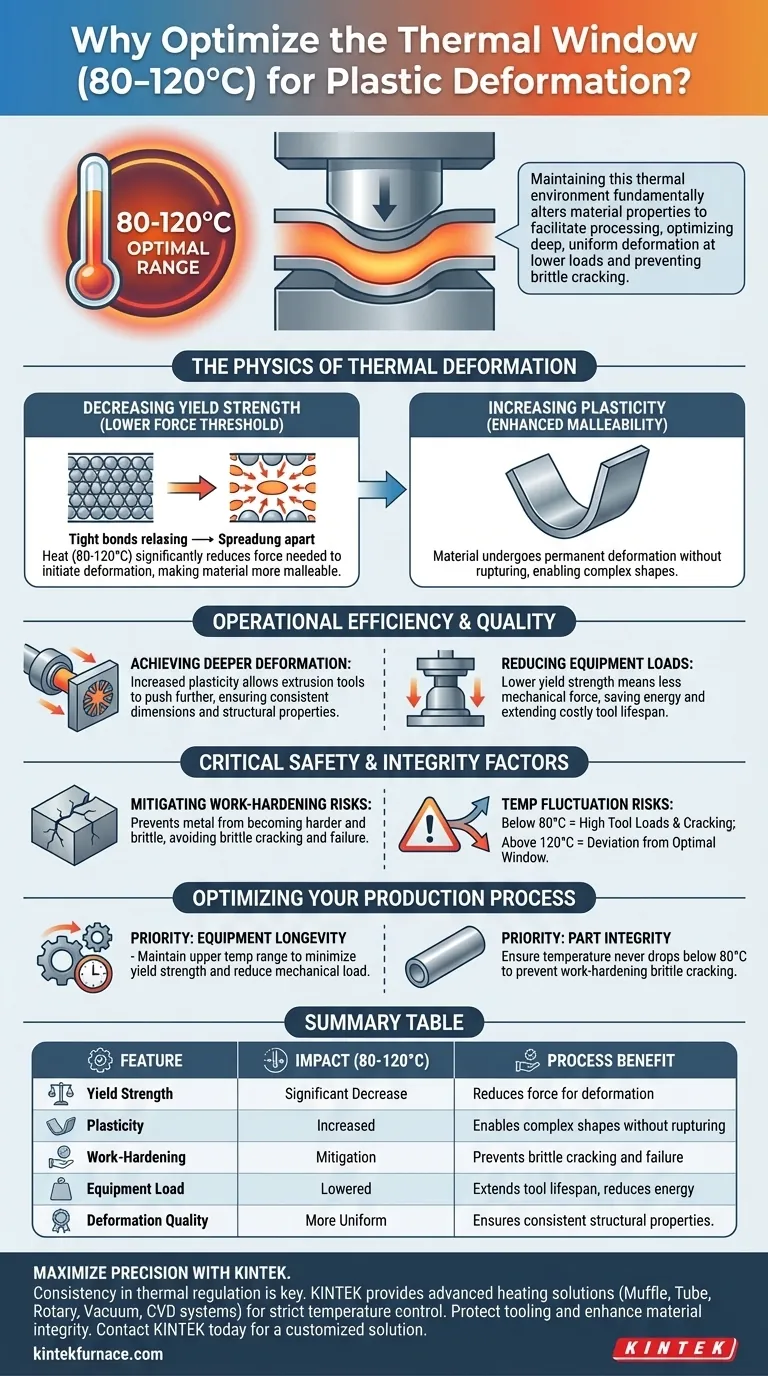

A Física da Deformação Térmica

Diminuição da Tensão de Escoamento

A temperaturas ambiente, os metais geralmente requerem força significativa para mudar de forma permanentemente.

Aquecer o ambiente para entre 80 e 120°C reduz a tensão de escoamento do material. Isso significa que o limiar de força necessário para iniciar a deformação plástica é significativamente reduzido, tornando o material mais maleável.

Aumento da Plasticidade

À medida que a tensão de escoamento diminui, a plasticidade — a capacidade do material de sofrer deformação permanente sem ruptura — aumenta.

Este estado térmico permite que a estrutura interna do metal flua mais livremente. Permite a criação de formas complexas que seriam impossíveis ou arriscadas de tentar a temperaturas mais baixas.

Eficiência Operacional e Qualidade

Obtenção de Deformação Mais Profunda

Com o aumento da plasticidade, as ferramentas de extrusão podem empurrar o material mais longe do que o processamento a frio permitiria.

Você pode alcançar uma deformação plástica mais profunda e uniforme. Isso garante que o produto final tenha dimensões e propriedades estruturais consistentes em toda a sua geometria.

Redução das Cargas do Equipamento

Como o material cede mais facilmente nesta faixa de temperatura, a carga mecânica nas ferramentas de extrusão é reduzida.

Esta redução de força não só economiza energia, mas também reduz o desgaste de ferramentas caras, potencialmente estendendo a vida útil do seu equipamento.

Fatores Críticos de Segurança e Integridade

Mitigação dos Riscos de Encruamento

Uma armadilha comum na deformação plástica é o encruamento, onde o metal se torna mais duro e mais frágil à medida que é deformado.

Se não for gerenciado, isso leva a fissuração frágil, fazendo com que a peça falhe durante ou após a produção. Manter a temperatura entre 80 e 120°C neutraliza este efeito, mantendo o material dúctil o suficiente para sobreviver ao processo sem fraturar.

A Consequência da Flutuação de Temperatura

É vital notar que sair desta faixa específica compromete o processo.

Abaixo de 80°C, o material pode permanecer muito rígido, levando a altas cargas nas ferramentas e fissuração. Exceder 120°C (embora não detalhado explicitamente na referência como um modo de falha) desviaria da janela ideal para o equilíbrio específico de resistência e plasticidade descrito.

Otimizando o Seu Processo de Produção

Para garantir qualidade consistente e longevidade das ferramentas, você deve priorizar a regulação térmica rigorosa.

- Se o seu foco principal for a Longevidade do Equipamento: Mantenha a extremidade superior da faixa de temperatura aceitável para minimizar a tensão de escoamento e reduzir a carga mecânica nas suas ferramentas de extrusão.

- Se o seu foco principal for a Integridade da Peça: Certifique-se de que o ambiente nunca caia abaixo de 80°C para prevenir a fissuração frágil durante a fase de encruamento.

Controle precisamente o seu ambiente térmico para alcançar deformação profunda e uniforme sem comprometer a integridade estrutural do seu material.

Tabela Resumo:

| Característica | Impacto da Faixa de 80-120°C | Benefício do Processo |

|---|---|---|

| Tensão de Escoamento | Diminuição Significativa | Reduz a força necessária para a deformação |

| Plasticidade | Aumentada | Permite formas complexas sem ruptura |

| Encruamento | Mitigação | Previne fissuração frágil e falha do material |

| Carga do Equipamento | Reduzida | Aumenta a vida útil das ferramentas e reduz o uso de energia |

| Qualidade da Deformação | Mais Uniforme | Garante propriedades estruturais consistentes |

Maximize a Precisão na Deformação Plástica

A consistência na regulação térmica é a diferença entre um componente de alta qualidade e uma falha frágil. A KINTEK fornece as soluções de aquecimento avançadas necessárias para manter um controle rigoroso de temperatura para os seus materiais específicos.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para garantir que seus processos de deformação plástica ocorram dentro da janela ideal de 80-120°C ou além.

Pronto para proteger suas ferramentas e aprimorar a integridade do material? Entre em contato com a KINTEK hoje mesmo para uma solução de aquecimento personalizada

Guia Visual

Referências

- Tamilla Khankishiyeva Tamilla Khankishiyeva, Javid Mustafayev Javid Mustafayev. INVESTIGATION OF THERMAL EFFICIENCY AND OPERATIONAL CHALLENGES IN REFINERY FURNACES. DOI: 10.36962/etm31072025-74

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função de um moinho de bolas planetário na produção de magnésio? Alcançar Eficiência Máxima de Reação

- Qual é o papel de uma mistura de 5% N2 + 95% H2 na nitretação a plasma? Melhorar a Resistência à Fadiga e Eliminar Camadas Brancas

- Como um forno de aquecimento com controle de temperatura de precisão aprimora ligas de médio teor de entropia? Alcançar Dureza Ótima

- Qual é a importância de usar um forno de recozimento a 650°C para rolos compostos de 42CrMo/Cr5 após a forjagem?

- Qual é o papel de um sistema de proteção de cortina de nitrogênio na soldagem de tubos de cobre? Garanta a integridade máxima da junta

- Por que é necessário um forno de secagem a vácuo para misturas precursoras? Obtenha processamento de pó estável e de alta qualidade

- Quais são as principais aplicações de um forno elétrico de alta precisão na caracterização de biomassa? Desbloqueie insights chave

- Como os espelhos elípticos funcionam para criar um campo de temperatura horizontal em um forno óptico de Zona Flutuante?