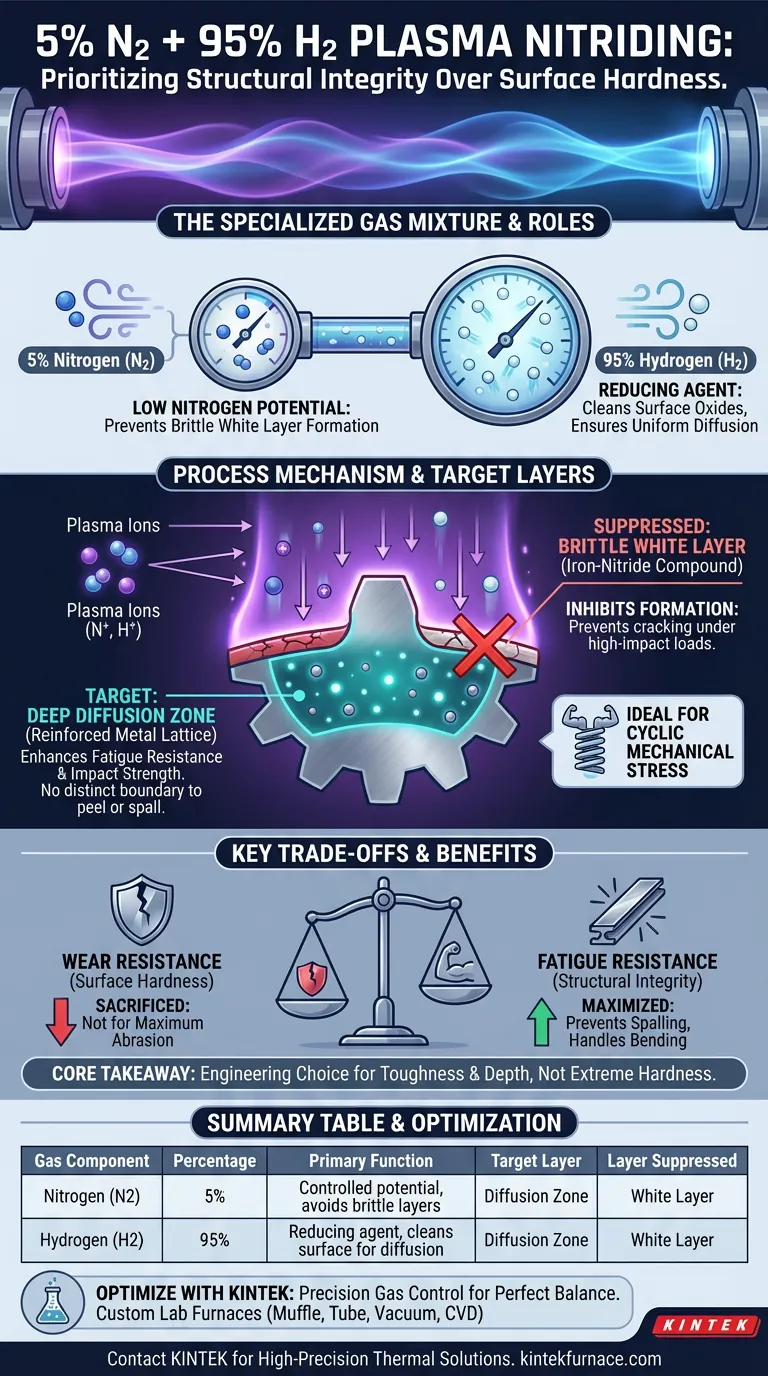

O papel principal de uma mistura de alta pureza contendo 5% de Nitrogênio (N2) e 95% de Hidrogênio (H2) é atuar como um meio reativo especializado que inibe a formação de uma camada de composto de ferro-nitreto quebradiça, amplamente conhecida como "camada branca". Ao diminuir drasticamente o potencial de nitrogênio em comparação com misturas padrão, essa proporção específica desvia o foco do processo do revestimento superficial para a criação de uma zona de difusão profunda e robusta.

Conclusão Principal: Esta mistura de gás é uma escolha de engenharia projetada para priorizar a integridade estrutural em detrimento da dureza máxima da superfície. Ao prevenir a formação de uma camada branca contínua, o processo utiliza elementos de liga para aumentar a resistência à fadiga e à tenacidade ao impacto, eliminando efetivamente o risco de lascamento superficial sob estresse.

Controlando o Potencial de Nitrogênio

A Função do Baixo Teor de Nitrogênio

Na nitretação a plasma padrão, as proporções de nitrogênio são frequentemente mais altas (por exemplo, 30%) para construir uma camada de composto dura.

No entanto, uma proporção de 5% de Nitrogênio cria um potencial de nitrogênio significativamente menor.

Esta atmosfera de nitrogênio "pobre" impede a saturação necessária para formar uma camada contínua de ferro-nitreto na superfície.

O Papel do Alto Teor de Hidrogênio

Enquanto o nitrogênio fornece o elemento de endurecimento, o hidrogênio atua como agente de limpeza e redutor.

Com uma concentração de 95% de Hidrogênio, a atmosfera reduz agressivamente os óxidos superficiais.

Isso garante que a superfície da peça permaneça quimicamente limpa, permitindo que o nitrogênio limitado disponível se difunda uniformemente na rede metálica em vez de se acumular na superfície.

Visando a Camada de Difusão

Contornando a Camada Branca

A "camada branca" é uma zona de composto dura, mas quebradiça, que se forma na superfície mais externa das peças nitretadas.

O uso da mistura de 5% N2 / 95% H2 inibe efetivamente a formação desta camada contínua.

Isso é crucial para aplicações onde a fragilidade da camada branca pode levar a trincas ou falhas sob cargas de alto impacto.

Aumentando a Resistência à Fadiga

Em vez de construir uma crosta superficial, esta mistura promove o desenvolvimento de uma camada de difusão profunda.

Nesta zona, os átomos de nitrogênio interagem com os elementos de liga do aço para fornecer reforço.

Este mecanismo de fortalecimento profundo melhora significativamente a resistência à fadiga e a tenacidade ao impacto do componente, sem criar uma fronteira distinta que possa descascar ou lascar.

Entendendo os Compromissos

Resistência vs. Resistência ao Desgaste

É vital entender que esta mistura de gás é um compromisso calculado.

Ao suprimir a camada branca, você sacrifica a dureza superficial extrema e as propriedades tribológicas (desgaste) que uma camada de composto espessa fornece.

Esta mistura não é ideal para peças que requerem resistência máxima à abrasão, mas sim para aquelas sujeitas a estresse mecânico cíclico.

Precisão do Processo

Usar uma mistura de nitrogênio tão pobre requer controle preciso do processo.

Variações no fluxo de gás ou na densidade do plasma podem afetar a uniformidade da camada de difusão.

Portanto, o sistema de controle de gás deve regular a proporção com precisão para manter o potencial de nitrogênio desejado durante todo o ciclo.

Fazendo a Escolha Certa para o Seu Objetivo

Ao selecionar a proporção de gás para nitretação a plasma, alinhe a mistura com as demandas mecânicas do componente final.

- Se o seu foco principal é a Resistência à Fadiga: Use a mistura de 5% N2 / 95% H2 para inibir a camada branca e maximizar a profundidade e a tenacidade da zona de difusão.

- Se o seu foco principal é a Resistência ao Desgaste: Opte por uma proporção de nitrogênio mais alta (por exemplo, 25-30% N2) para incentivar a formação de uma camada de composto dura e protetora.

Selecione esta mistura com alto teor de hidrogênio quando precisar de uma peça que possa dobrar e suportar carregamento cíclico sem o risco de trincas superficiais.

Tabela Resumo:

| Componente do Gás | Porcentagem | Função Principal |

|---|---|---|

| Nitrogênio (N2) | 5% | Fornece potencial de nitretação controlado para prevenir camadas de composto quebradiças. |

| Hidrogênio (H2) | 95% | Atua como agente redutor para limpar óxidos superficiais e garantir difusão uniforme. |

| Camada Alvo | Zona de Difusão | Fortalece profundamente a rede metálica para melhorar a integridade estrutural e a vida útil à fadiga. |

| Camada Suprimida | Camada Branca | Inibe a crosta dura, mas quebradiça, de ferro-nitreto para prevenir o lascamento superficial. |

Otimize Seu Processo de Nitretação a Plasma com KINTEK

O controle preciso do gás é essencial para alcançar o equilíbrio perfeito entre resistência à fadiga e dureza superficial. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de fornos de alta temperatura para laboratório — incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender às suas necessidades metalúrgicas exclusivas.

Pronto para melhorar suas propriedades de material e eliminar trincas superficiais? Entre em contato com a KINTEK hoje para consultar nossos especialistas e encontrar a solução térmica de alta precisão ideal para seu laboratório ou linha de produção.

Guia Visual

Referências

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno SPS para sinterização por plasma com faísca

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Qual é o papel dos precursores hidratados na síntese de nanofolhas de Mn3O4? Alcance o Controle Dimensional em Nível Atômico

- Como a calcinação em forno influencia a morfologia microscópica dos catalisadores de caulim? Aumenta a área superficial e a porosidade

- Qual é o papel de um forno ventilado no pré-tratamento de secagem de rejeitos de urânio? Garanta Segurança e Fluxibilidade

- Na aluminização em fase gasosa, como os fornos de alta temperatura facilitam a formação da fase β-NiAl?

- Por que manter o controle de argônio e oxigênio na LMD de titânio? Garanta a pureza máxima para seus componentes de alto desempenho

- Quais vantagens um forno de sinterização por micro-ondas oferece para LLZTO? Velocidade e Desempenho Comparados

- Qual papel o forno a vácuo desempenha no pós-tratamento de revestimentos de nano-hidroxiapatita? Garante Integridade sem Rachaduras

- Como os fornos de secagem elétricos de precisão controlam a precipitação de fases de endurecimento em ligas de alumínio reciclado?